| Главная |

| Поиск по сайту |

| Полезные ссылки |

| Главная |

| Поиск по сайту |

| Полезные ссылки |

<<Предыдущая страница Оглавление книги Следующая страница>>

ГЛАВА XIII ТИПОВЫЕ КОНСТРУКЦИИ ПРЕСС-ФОРМ, ИХ УЗЛЫ И ДЕТАЛИ

1. Классификация пресс-форм и схемы типовых конструкций

Пресс-формы для переработки пластмасс классифицируют по технологическим, эксплуатационным и конструктивным признакам.

По технологическому признаку пресс-формы разделяют в зависимости от методов переработки — прямое прессование, литьевое прессование, литье под давлением.

Эксплуатационный признак определяет связь пресс-формы с прессом— стационарные (прикрепленные к плитам пресса), полустационарные и съемные (снимаемые с пресса во время эксплуатации для извлечения готовых изделий).

Конструктивных признаков, по которым можно классифицировать, пресс-формы, существует множество, что объясняется разнообразием конструкций изделий из пластмасс, непосредственно влияющих на конструкцию пресс-формы.

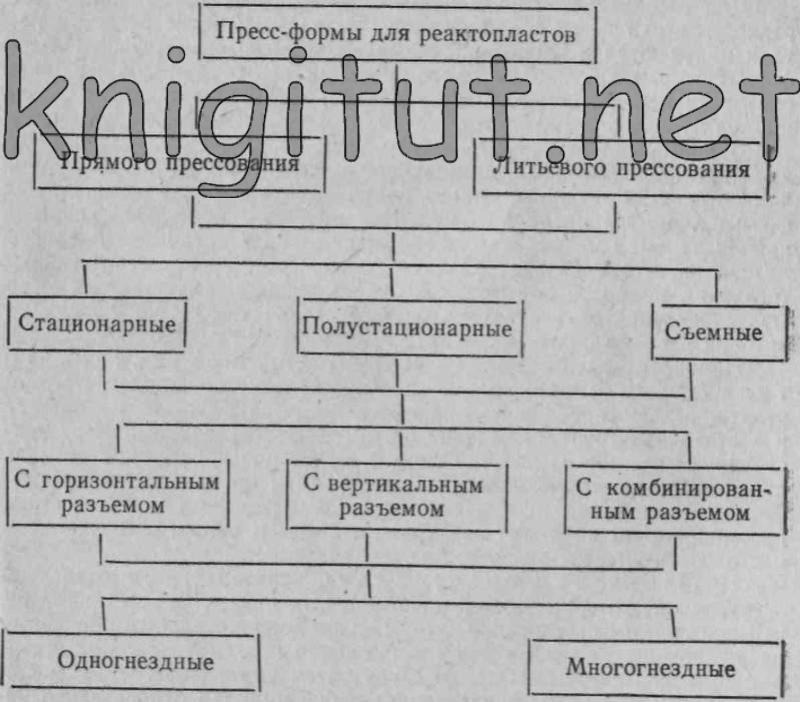

На рис. 30

представлена схема упрощенной классификации пресс-форм для

реактопластов.

Рис. 30. Схема классификации пресс-форм для реактопластов

Формы для термопластов классифицируют по таким же признакам, а также по видам литниковой системы.

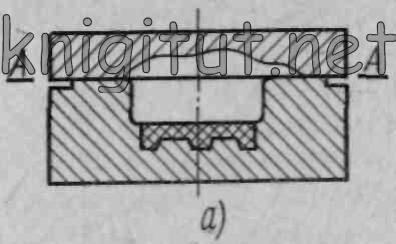

Пресс-формы для прямого прессования в зависимости от конструкции загрузочной камеры принято разделять на три типа — открытые, закрытые и полузакрытые.

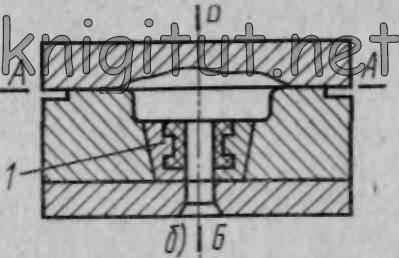

Пресс-формы

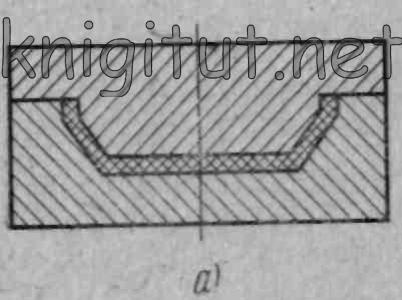

открытого типа (рис. 31, а) не имеют специальной загрузочной камеры.

Перед началом прессования пресс-материал загружают в оформляющую

полость нижней части формы, являющуюся одновременно и загрузочной

камерой. Излишки материала при прессовании свободно вытекают по

плоскости стыка обеих частей формы. Пресс-формы открытого типа

применяют обычно для плоских изделий небольшой толщины и простой

конфигурации.

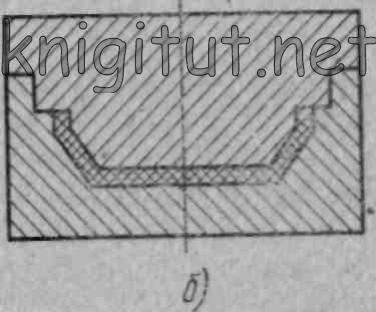

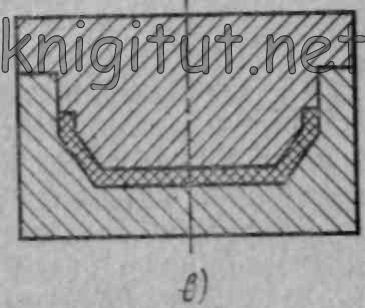

Рис. 31. Пресс-формы прямого прессования: а — открытого типа, б — полузакрытого, в — закрытого

Для ответственных изделий подобные пресс-формы применяют редко, так как из-за недостаточного уплотнения более сложные детали получаются с пониженными механическими свойствами. Пресс-формы открытого типа наиболее просты в изготовлении, и их целесообразно использовать для прессования ряда бытовых изделий, например пуговиц, пряжек и др.

В пресс-формах закрытого типа (рис. 31, в) загрузочная камера является продолжением оформляющей полости с наружным контуром, полностью повторяющим контур изделия. Применяют такие пресс-формы для материалов пониженной текучести с крупноволокнистым наполнителем. Толщина изделия зависит от количества загруженного материала, что требует точной его дозировки. Пресс-формы закрытого типа наиболее сложные в изготовлении из-за необходимости тщательной пригонки пуансона по загрузочной камере, конфигурация которой в плане повторяет контур изделия.

Наиболее распространены пресс-формы полузакрытого типа (рис. 31, б), применяемые для прессования большинства термореактивных материалов. В них обеспечивается хорошее уплотнение и достаточная точность изделий по высоте. Загрузочную камеру конструируют возможно простой формы — круглую или прямоугольную, что снижает ее трудоемкость в изготовлении по сравнению с пресс-формой закрытого типа. Излишки прессматериала вытекают при прессовании по каналам, предусмотренным на сопрягаемых поверхностях обеих частей пресс-формы.

При литьевом прессовании реактопластов в отдельной загрузочной камере необходимо обеспечить более высокое давление, чем при прямом прессовании. Это вызвано дополнительными потерями на трение, неизбежными при прохождении прессматериала по каналам литьевой системы. Однако загрузочная камера пресс-формы для литьевого прессования представляет собой цилиндр относительно небольшого диаметра, обеспечить необходимую прочность которого конструктивно проще, чем в пресс-формах прямого просеивания, где конфигурация и размеры загрузочной камеры зависят от конфигурации и размеров изделия. Утолщение стенок съемной камеры в пресс-форме литьевого прессования не вызывает увеличения габаритов и массы самой пресс-формы, что неизбежно при прямом прессовании.

Съемная загрузочная камера для пресс-форм литьевого прессования — это наиболее ответственная деталь, в которой возникают максимальные напряжения. Расчет на прочность не всегда дает результаты, согласующиеся с практикой, и является весьма приближенным.

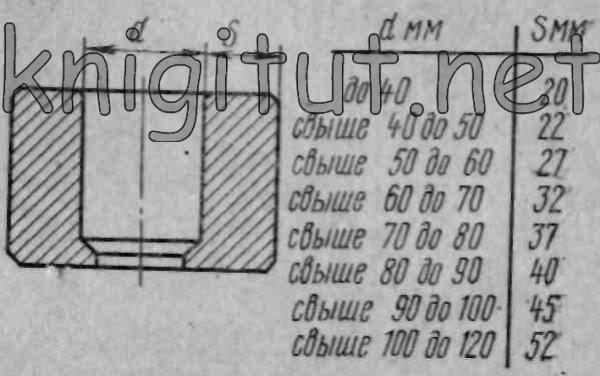

На рис. 32 приведены рекомендуемые на

основе практических данных толщины стенок загрузочных камер в

зависимости от их размеров.

Рис. 32. Рекомендуемые толщины стенок съемных загрузочных камер

Пресс-формы для переработки реактопластов методом литья под давлением на литьевых машинах применяют значительно реже. Конструкция этих пресс-форм аналогична пресс-формам для термопластов, но требует установки элементов обогрева, так как реактопласт полимеризуется и затвердевает в горячем состоянии. Относительно короткий интервал времени, в течение которого нагретый реактопласт пластичен, усложняет технологический процесс.

По эксплуатационной характеристике съемные пресс-формы во многом уступают стационарным. Производительность труда на съемных пресс-формах значительно ниже, чем на стационарных. На них сложнее выдерживать стабильный технологический режим и добиться постоянства размеров и качества прессуемых изделий. Стойкость съемных пресс-форм, определяемая количеством отпрессовок до полного износа оформляющих полостей, как правило, ниже стационарных.

Однако съемные

пресс-формы применяют достаточно широко благодаря их простоте и

относительной дешевизне изготовления. Они менее металлоемки, не

требуют крупногабаритного оборудования для изготовления, их легко

складировать и транспортировать. Съемные пресс-формы используют в

основном в мелкосерийном и опытном производствах, где экономически

нецелесообразно изготовлять сложные и дорогие стационарные

пресс-формы.

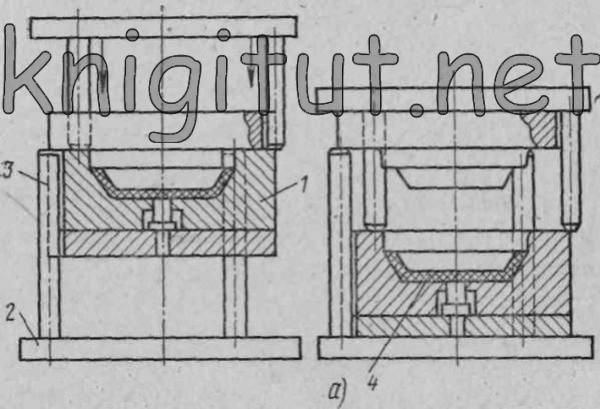

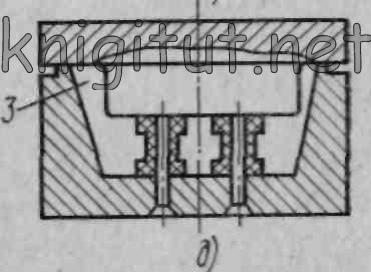

Рис. 33. Пресс-формы для реактопластов:

а — съемная, б — стационарная, в — полустационарная

Съемные пресс-формы устанавливают на плиты обогрева, закрепленные на столе и ползуне пресса, и не имеют собственной системы нагрева. Разъем съемной пресс-формы производят вне пресса, на верстаке с помощью разборных приспособлений, как показано на рис. 33, а (слева положение пресс-формы перед разъемом, справа — в конце разъема).

Пресс-форму 1 устанавливают на нижнюю часть приспособления 2, штыри 3 свободно проходят через пазы в нижней половине пресс-формы, упираясь в верхнюю. Штыри второй половины приспособления, устанавливаемой на пресс-форму сверху, опираются на нижнюю половину пресс-формы по плоскости разъема. Пазы для прохода штырей в верхней и нижней частях пресс-формы не совпадают, и при встречном движении обеих половин приспособления (осуществляемом обычно ручным прессом) пресс-форма раскрывается. Отпрессованное изделие 4 удаляют из съемной пресс-формы обычно вручную выколоткой или другими простейшими приспособлениями.

В крупносерийном производстве применяют высокопроизводительные стационарные пресс-формы (рис. 33, б). Обслуживание стационарных пресс-форм значительно проще, чем съемных, они могут эксплуатироваться в полуавтоматическом и автоматическом режимах.

На специализированных заводах по переработке пластмасс один рабочий успевает обслуживать несколько прессов со стационарными пресс-формами.

Стационарные пресс-формы оснащают системой обогрева 5, для чего применяют обычные электрические нагреватели — ТЭНы, выполненные в виде стальной трубы, внутри которой установлена нихромовая спираль, нагреваемая электрическим током -промышленной частоты. Реже встречаются другие виды нагрева стационарных пресс-форм — индукционный, паровой.

Температура стационарной пресс-формы автоматически поддерживается в заданных пределах контрольно-регулирующими приборами пресса. Один из основных параметров технологического режима — температура прессования — у стационарной пресс-формы практически не зависит от действия рабочего-прессовщика, что в значительной степени гарантирует стабильное качество изделий.

Система выталкивания 6 готовых изделий 9 приводится в действие, как правило, плунжером нижнего цилиндра пресса. Установка верхней половины 7 пресс-формы относительно нижней 8 в процессе работы не меняется, что обеспечивает по сравнению со съемными пресс-формами меньший износ направляющих элементов и большую точность размеров прессуемых изделий. В левой части рис. 33, б стационарная пресс-форма схематично показана в момент смыкания, в правой—после раскрытия.

В ряде случаев при прессовании изделий сложной конфигурации, насыщенных металлической арматурой или содержащих другие элементы, препятствующие свободному извлечению их из пресс-формы, применяют полустационарные пресс-формы (рис. 33, в).

Полустационарная пресс-форма содержит ряд элементов конструкции, присущих стационарной. Массивные детали с системой обогрева, загрузочное устройство и часть механизма выталкивания закреплены стационарно на прессе. Однако в полустационарной пресс-форме отсутствует механизированное удаление отпрессованной детали. Часть 10 такой пресс-формы, непосредственно-оформляющая изделие 11, является съемной и окончательно разбирается вне пресса. После извлечения изделия съемный элемент вновь устанавливают в стационарную часть пресс-формы для продолжения прессования.

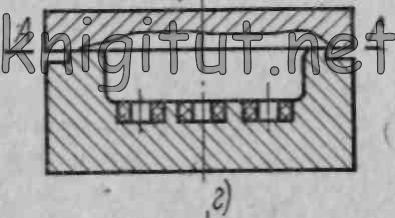

Распространенным видом полустационарных пресс-форм являются кассетные пресс-формы, у которых съемный элемент выполнен в виде кассеты с оформляющими гнездами. Используя две сменные кассеты, можно добиться повышения производительности, совмещая операцию разборки и подготовки к прессованию снятой кассеты с выдержкой под давлением изделий, прессуемых в это время во второй кассете.

Полустационарная пресс-форма может использоваться для изготовления нескольких различных изделий, оформляемых в съемных элементах (вкладышах или кассетах) с унифицированными посадочными местами, определяющими их установку в стационарную часть пресс-формы. Такая универсальность особенно выгодна при мелкосерийном производстве, поскольку для перехода на новое изделие достаточно изготовить вместо новой пресс-формы только сменный оформляющий вкладыш.

Полустационарные и стационарные пресс-формы, конструкция которых предусматривает установку взаимозаменяемых сменных оформляющих вкладышей для изготовления различных деталей, получили название универсальных блоков.

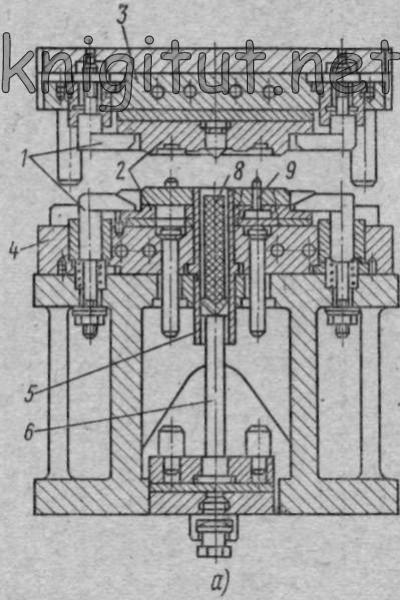

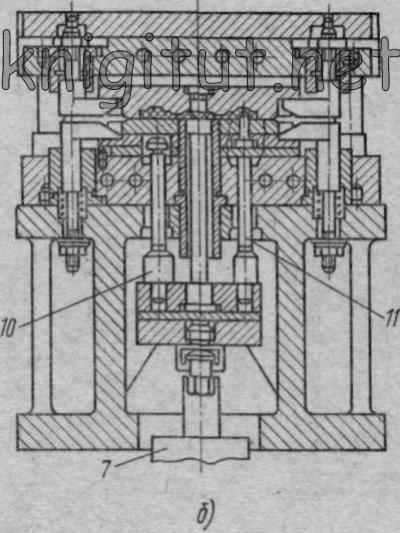

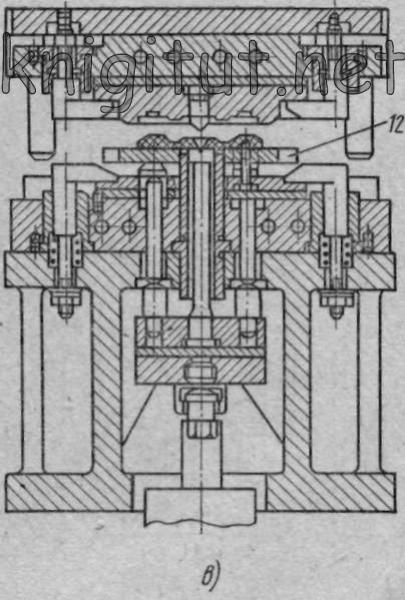

Универсальные

блоки широко распространены. Создан ряд конструкций универсальных

блоков для различных методов переработки— прямого и литьевого

прессования, литья под давлением. Наиболее удачные конструкции

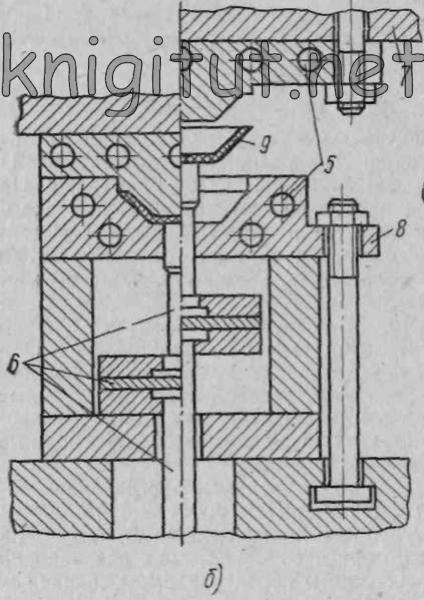

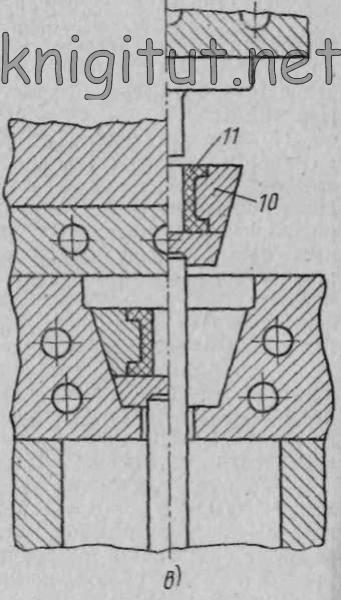

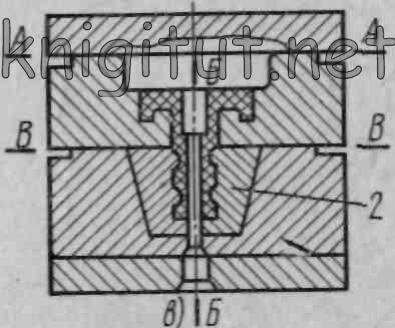

универсальных блоков нормализованы. На рис. 34, а—в показан

универсальный блок для литьевого прессования с нижней загрузочной

камерой в трех последовательно выполняемых рабочих переходах.

Рис. 34. Универсальный блок литьевого прессования с нижней загрузочной камерой: а — загрузка таблеток, б — прессование, в — раскрытие и выталкивание изделий

Прихватами 1 обе половины сменной пресс-формы 2 закрепляют на верхней 3 и нижней 4 плитах обогрева. Нижняя половина пресс-формы надевается на цилиндрическую загрузочную камеру 5 по скользящей посадке. Перед прессованием, когда плунжер 6, соединенный с хвостовиком выталкивателя пресса 7, находится в нижнем положении, в загрузочную камеру закладывают предварительно таблетированный прессматериал 8. После смыкания блока и пресс-формы включают нижний цилиндр пресса и плунжер 6, поднимаясь, выдавливает разогретый и ставший пластичным пресс-материал из загрузочной камеры по каналам-литникам в оформляющую полость пресс-формы.

По окончании технологической выдержки поднимается ползун пресса с верхней плитой блока и пресс-форма раскрывается. Отпрессованные изделия остаются в нижней половине пресс-формы, где раположены стержни (знаки) 9, оформляющие отверстия. Для удаления изделий из пресс-формы снова включают нижний цилиндр. При продолжении движения упоры 10 системы выталкивания через толкатели 11 поднимают плиту 12 пресс-формы, снимая тем самым изделия с оформляющих знаков 9. Плита 12 после удаления изделий и опускания системы выталкивания возвращается в исходное положение и цикл повторяется.

В зависимости от габаритов изделий и программы их выпуска пресс-формы могут быть одногнездными или многогнездными (для одновременного изготовления нескольких штук изделий). Для съемных пресс-форм ограничением количества оформляющих гнезд чаще всего являются габариты и масса пресс-формы, а для стационарных — мощность пресса.

Направление плоскостей разъема и их количество, определяемые конфигурацией изделия, — также один из конструктивных признаков, по которому принято классифицировать пресс-формы.

На рис. 35 показаны схемы

некоторых конструкций пресс-форм для реактопластов, иллюстрирующие их

классификацию по признакам.

Рис. 35. Разновидности конструкций пресс-форм для реактопластов

Пресс-форма прямого прессования съемная с горизонтальньным разъемом одногнездная показана на рис. 35, а. Изделие оформляется в двух частях пресс-формы, раскрываемых по плоскости А-А.

В съемных пресс-формах прямого прессования с комбинированным разъемом одногнездных (рис. 35, б, в) изделие оформляется элементами, раскрытие которых происходит по горизонтальным плоскостям А—А и В—В и вертикальной плоскости Б—Б.

Необходимость дополнительного раскрытия по плоскости Б—Б вызвана конфигурацией наружной поверхности изделий, препятствующей извлечению их из пресс-формы. Конические детали 1 и 2, оформляющие часть поверхности изделия, извлекают из пресс-форм вместе с изделием и разнимают на верстаке с помощью приспособлений.

Схемы конструкций пресс-форм прямого прессования съемных с горизонтальным и комбинированным разъемом многогнездных показаны на рис. 35, г, д. Раскрытие оформляющей детали 3 происходит в плоскости, совпадающей с плоскостью чертежа.

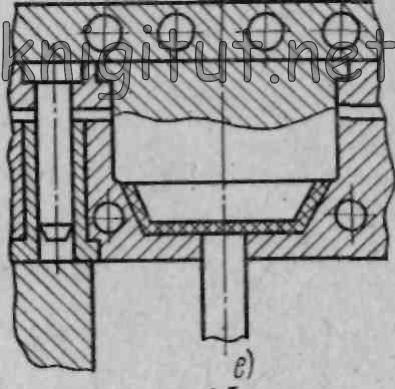

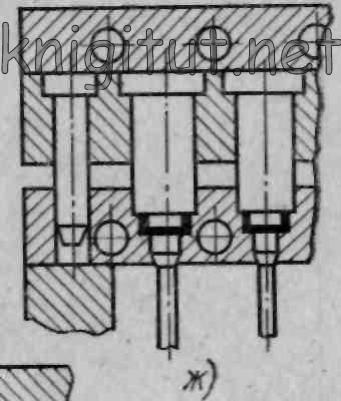

Пресс-формы прямого прессования стационарные с горизонтальной плоскостью разъема одногнездная и многогнездная показаны на рис. 35, е, ж.

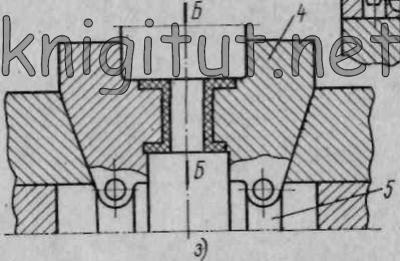

Пресс-форма прямого прессования стационарная с комбинированным разъемом одногнездная (рис. 35, з) имеет разъемную оформляющую деталь — матрицу 4, закрепленную шарнирно на толкающих тягах 5. Во время подъема системы выталкивания матрица раскрывается по плоскости Б—Б, освобождая изделие. При обратном движении тяг 5 матрица благодаря скосам на поверхности плотно смыкается.

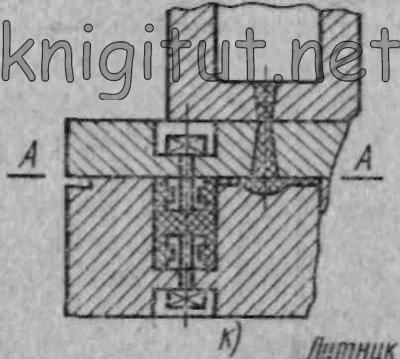

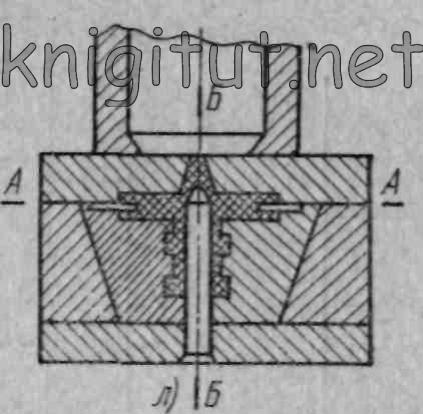

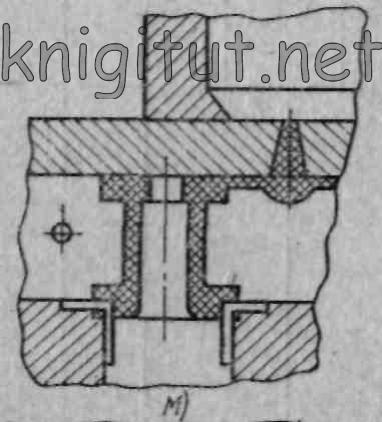

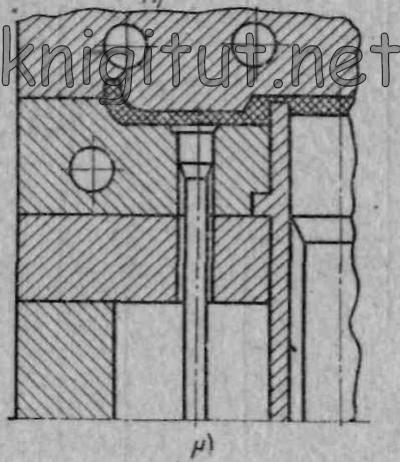

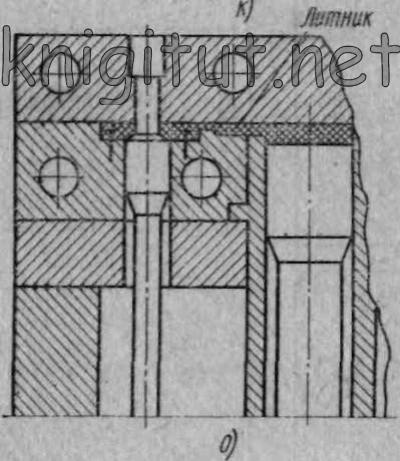

На рис. 35 показаны схемы следующих конструкций пресс-форм литьевого прессования:

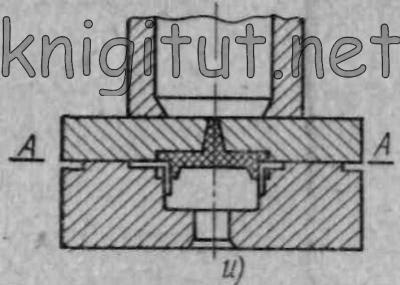

и — съемная с горизонтальным разъемом одногнездная;

к — съемная с горизонтальным разъемом многогнездная;

л — съемная с комбинированным разъемом одногнездная;

м — съемная с комбинированным разъемом многогнездная;

н — стационарная с горизонтальным разъемом одногнездная;

о — стационарная с горизонтальным разъемом многогнездная.

return_links(); ?>