| Главная |

| Поиск по сайту |

| Полезные ссылки |

| Главная |

| Поиск по сайту |

| Полезные ссылки |

<<Предыдущая страница Оглавление книги Следующая страница>>

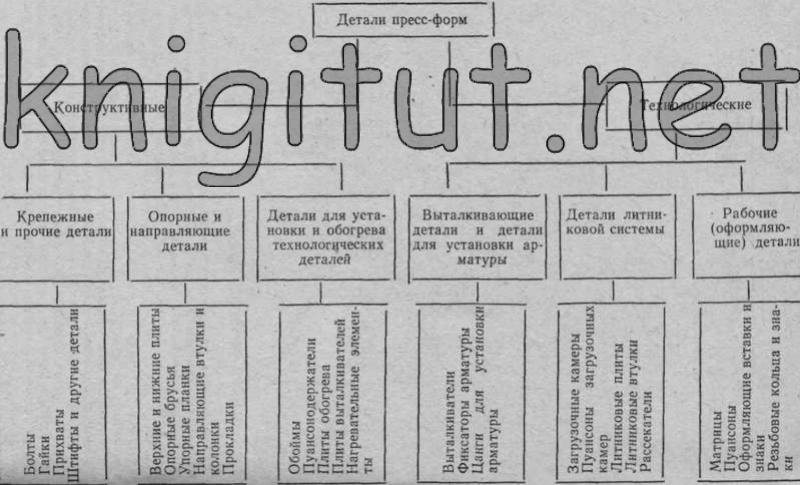

2. Детали пресс-форм, их классификация и назначение

Все детали пресс-форм разделяют на две основные группы:

технологического назначения;

конструктивного назначения.

К первой группе относятся матрица, пуансон, оформляющие вкладыши и вставки, гладкие и резьбовые знаки и другие детали пресс-форм; непосредственно соприкасающиеся с пластмассой и участвующие в формовании изделия.

Ко второй группе относятся детали, обеспечивающие установку, крепление, фиксацию и направление деталей первой группы — это пуансонодержатель, обойма, направляющие колонки и втулки, опорные плиты и планки, плиты обогрева, крепежные детали, ручки и т. п.

Классификация

деталей по их назначению в конструкции пресс-форм показана на рис.

36.

Рис. 36. Схема классификации деталей пресс-формы

Матрица — основная деталь любой пресс-формы, непосредственно участвующая в формообразовании наружной поверхности изделия. Форма, размеры и конструкция матрицы определяются конструкцией изделия.

В пресс-формах прямого прессования верхняя часть матрицы предназначена для загрузки прессматериала и является загрузочной камерой.

Более надежны в работе цельные матрицы, однако из-за сложности их изготовления часто выполняют матрицу составной.

Составная матрица состоит из нескольких

элементов, запрессованных в обойму. Работоспособность пресс-форм с

составными матрицами и качество изделий во многом зависят от точности

подгонки частей матрицы в местах соединений и прочности их крепления

в обойме.

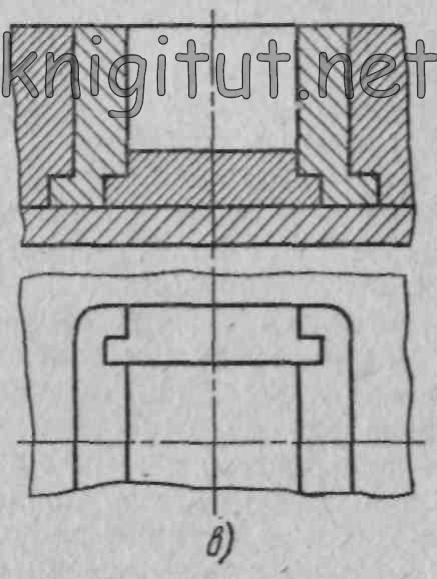

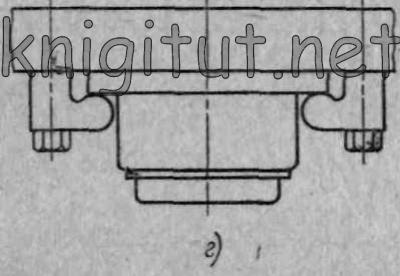

Рис. 37. Конструкции матриц пресс-форм: а — цельная, б — для прессования изделий со сложным контуром, в —сборная, г — составная

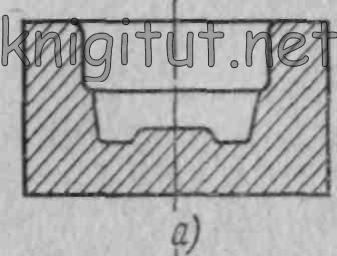

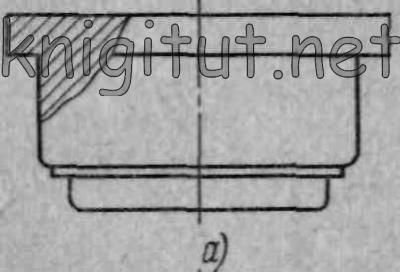

Схема цельной матрицы показана на рис. 37, а.

Это простейший вариант конструкции, в которой матрица представляет собой одно целое с загрузочной камерой. Нижняя часть является оформляющей полостью, а верхняя предназначена для размещения прессматериала перед прессованием и направления пуансона. Подобную конструкцию матрицы применяют для изделия с простой формой наружного контура (например, круглой, не вызывающей трудностей при обработке), а также при отсутствии сложных оформляющих элементов на дне матрицы. Наиболее рапространены цельные матрицы в пресс-формах для прессования плоских изделий.

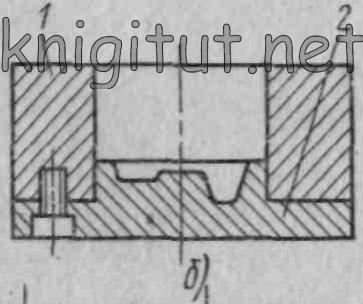

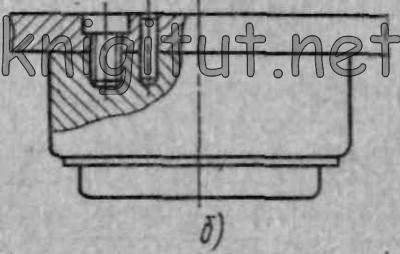

При прессовании изделий со сложным контуром, представляющим трудности для механической обработки матрицы, ее конструкцию выполняют, как показано на рис. 37, б.

Загрузочная камера 1 фиксируется по периметру выступающей части матрицы 2, что исключает затекание пластмассы на плоскость стыка. Необходима тщательная подгонка обеих частей матрицы, так как пресс-материал, попадая под большим давлением в зазоры, постепенно расшатывает соединение и выводит пресс-форму из строя.

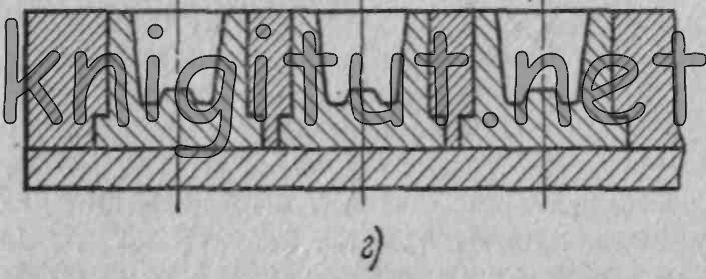

Пример технологичной конструкции сборной матрицы показан на рис. 37, в. Все детали матрицы в приведенной конструкции изготовляют с минимальным применением ручных слесарных работ. Точно обработанные на шлифовальном станке детали легко собрать и запрессовать в обойму.

Обоймы применяют и в многогнездных пресс-формах для установки нескольких оформляющих матриц (рис. 37, г). В этом случае сокращается расход дорогой инструментальной стали и облегчается ремонт пресс-формы.

Обойма с запрессованной в нее составной матрицей относится к наиболее ответственным деталям пресс-формы, так как испытывает при прессовании основную нагрузку. Недостаточно плотная установка деталей составной матрицы в обойме приводит к появлению на поверхности изделия следов от их стыка. В пресс-формах стремятся предусмотреть такое расположение стыков у составной матрицы, след от которых не ухудшает внешнего вида изделия.

Пуансон — основная деталь пресс-формы, оформляющая верхнюю часть и внутреннюю поверхность изделия. В пресс-форме прямого прессования пуансон передает давление пресса непосредственно на пластмассу, загруженную в матрицу.

В пресс-формах закрытого типа контур горизонтального сечения пуансона соответствует контуру прессуемого изделия. С целью сокращения расхода инструментальной стали пуансоны обычно изготовляют составными.

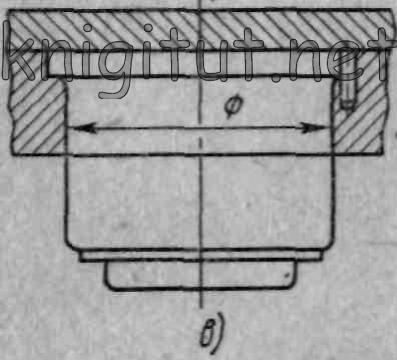

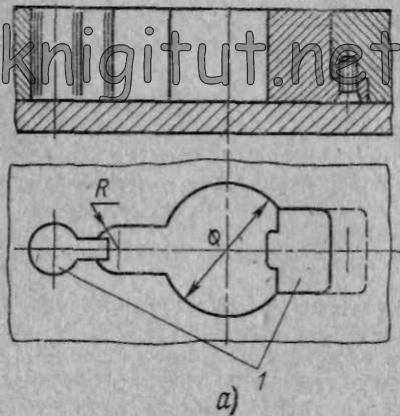

Разновидности простейшего конструктивного исполнения пуансонов представлены на рис. 38.

Конструкция пуансона, представленная на рис. 38, б , позволяет использовать заготовку меньшего диаметра, чем конструкция на рис. 38, а, и сократить расход инструментальной стали.

Широкое распространение получила конструкция пуансона, установленного в плите-пуансонодержателе (рис. 38, в). Круглые пуансоны, имеющие на рабочей части оформляющие элементы, требующие определенной ориентации относительно матрицы, фиксируются от поворота в пуансонодержателе штифтом.

В универсальных блоках применяют крепление пуансона, обеспечивающее его быструю замену (рис. 38, г).

На боковой поверхности пуансонов в пресс-формах прямого прессования предусматривают каналы (пазы или лыски) для выхода излишков пластмассы при прессовании. Глубина каналов 0,15—0,3 мм в зависимости от размеров пуансона и загрузочной камеры.

При прессовании изделий сложной формы для облегчения обработки пуансона и матрицы целесообразно отдельные их элементы выполнять в виде вставок 1 простой конфигурации (рис. 39, а). Изготовление оформляющей полости матрицы без вставок затруднительно и требует трудоемкой слесарной обработки для получения высокого класса шероховатости поверхности и точных размеров.

Использование

вставок значительно снижает объем слесарной припиловки и доводки и

позволяет применять высокопроизводительную токарную обработку.

Рис. 38. Варианты исполнения конструкций пуансонов

В отдельных

случаях оформляющие детали пресс-форм необходимо перед каждой

опрессовкой устанавливать в матрице или пуансоне и извлекать вместе с

отпрессованным изделием. Такие оформляющие детали получили название

вкладышей.

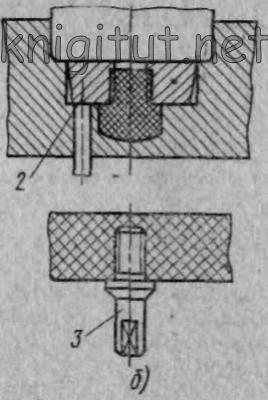

Рис. 39. Оформляющие вставки (а) и вкладыши (б)

Вкладыши распространены в конструкциях съемных пресс-форм, где разборку пресс-формы и извлечение изделия выполняют вне пресса (на верстаке).

Широко применяют вкладыши в пресс-формах для сложных армированных изделий и как резьбооформляющие элементы (резьбовые кольца 2 и знаки 3).

Резьбовые

знаки, оформляющие резьбу в отверстиях, и резьбовые кольца,

оформляющие наружную резьбу изделий (рис. 39, б), свинчивают после

прессования с помощью специальных приспособлений.

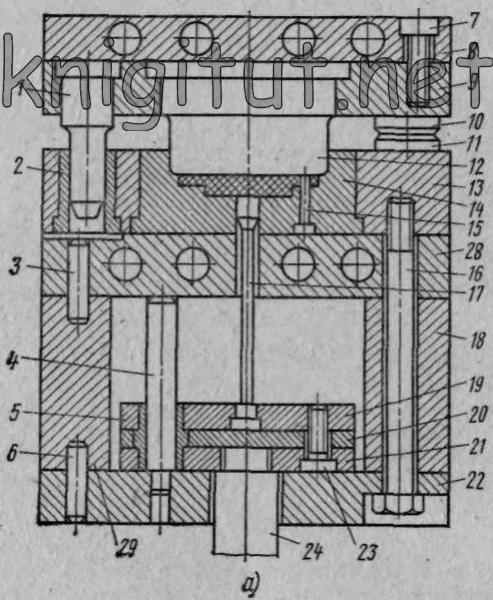

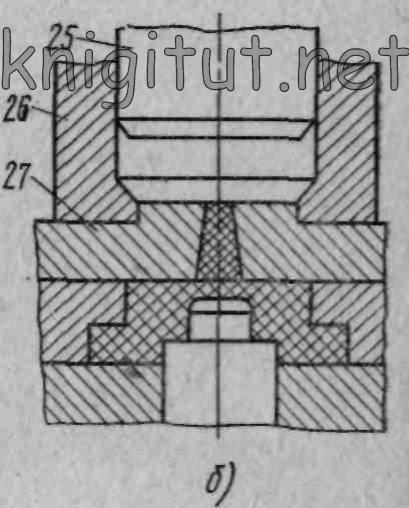

Рис. 40. Типовые конструктивные варианты пресс-форм:

а — стационарная прямого прессования, б — съемная литьевого прессования

К технологическим деталям пресс-форм относят также детали и узлы литниковой системы, применяемые в формах для литья под давлением и литьевого прессования. Это литниковые втулки, рассекатели, загрузочные камеры с пуансонами и некоторые другие детали.

Конструкция стационарной пресс-формы прямого прессования, показанная на рис. 40, а, и часть съемной пресс-формы литьевого прессования (рис. 40, б) иллюстрируют схему классификации деталей пресс-форм (см. рис. 36).

На рисунке видны технологические детали:

рабочие — пуансон 12, матрица 14, знак 15;

детали литниковой системы — загрузочная камера 26, пуансон загрузочной камеры 25, литниковая плита 27; выталкивающие детали — выталкиватель 17.

Конструктивные детали для установки и обогрева — пуансонодержатель 9, обойма 13, плиты обогрева 8 и 28, плита выталкивателей 19;

опорные и направляющие — направляющие колонки 1 и 4, направляющие втулки 2 и 5, плита нижняя 22, опорные брусья 18 и 29, упорные планки и прокладки 10, 11, 20 и 21;

крепежные и прочие — болты 7, 16 и 23, штифты 3 и 6, хвостовик 24.

return_links(); ?>