| Главная |

| Поиск по сайту |

| Полезные ссылки |

| Главная |

| Поиск по сайту |

| Полезные ссылки |

<<Предыдущая страница Оглавление книги Следующая страница>>

5. Технические требования к изделиям из пластмасс

Детали из пластмасс можно разделить на две группы:

конструктивные и декоративные и вспомогательные.

При разработке ответственных конструктивных деталей, воспринимающих нагрузки во время эксплуатации, тщательно подбирают материал, обращая главное внимание на его механические характеристики. Однако механические свойства самого материала, определяемые на стандартных образцах, и готового изделия из него не всегда одинаковы. Только при условии назначения оптимального технологического режима переработки и соблюдения определенных правил при конструировании изделия можно добиться показателей прочности, близких к расчетным.

О качестве готового изделия из пластмассы обычно судят по его внешнему виду, производя тщательный визуальный осмотр. Для отдельных, особо ответственных деталей, назначают осмотр при определенном увеличении.

Состояние поверхности изделия из пластмассы — характеристика, содержащая сведения как о правильности режима переработки, так и о технологичности конструкции самого изделия. Технические требования, содержащиеся в документации на пластмассовые изделия, относятся прежде всего к состоянию их поверхности.

Поверхность изделий из реактопластов может иметь следующие характерные дефекты.

Включения других материалов особенно заметны у пресс-материалов светлых тонов.

Матовость или участки белесой и слегка пористой поверхности, на которой отсутствует глянец. Появление матовости говорит о неравномерном прогреве пресс-формы.

Недопрессовки— неуплотненные рыхлые места на изделии, свидетельствующие о малой навеске, недостатке давления, плохой текучести прессматериала или конструктивных дефектах пресс-формы, затрудняющих отвод газов и уплотнение изделия.

Вздутия—выпуклости и пузырьки на поверхности, вызванные деформацией, не успевшей затвердеть наружной корочки от давления содержащихся в пластмассе газов, расширяющихся при нагреве.

Разводы— серые полосы в направлениях течения прессматериала, свидетельствующие о его неодновременном и неполном переходе в плавкое состояние.

Коробление—деформация, вызванная прежде всего неодновременностью остывания поверхностей изделия и недостаточной жесткостью конструкции.

Трещины— разрывы поверхностного слоя, появляющиеся при затрудненном выталкивании изделия из пресс-форм или вызываемые внутренними напряжениями.

Изделиям из термопластов присущи свои дефекты, также выявляемые внешним осмотром.

Пузыри— распространенный вид брака у прозрачных пластмасс, особенно в изделиях с толстыми стенками. Пузыри могут появляться при малом сечении литниковых каналов, литье в холодную форму, малом удельном давлении впрыска. Наиболее распространенные причины появления пузырей — плохая вентиляция формы или переработка влажной пластмассы.

Утяжины— местные углубления на поверхности, появляющиеся на утолщенных местах изделий. Для ликвидации утяжин увеличивают удельное давление впрыска, время выдержки под давлением, дозировку пластмассы. Полностью избежать утяжин позволяет равностенная конструкция изделия.

Серебристость— мелкие узорчатые блестки и разводы на поверхности изделий, появляющиеся при переработке влажной пластмассы, а также при литье перегретого материала в холодную форму.

Стыковые швы — линии спая в местах соединения отдельных потоков пластмассы. По стыковым швам наблюдается резкое уменьшение прочности изделий. Для изделий сложной формы стыковые швы устранить трудно. Необходимо увеличивать температуру расплава и формы, поднимать давление в инжекционном цилиндре литьевой машины, корректировать литьевую систему формы.

Приведенные выше дефекты поверхности изделий из пластмасс устраняют соответствующими изменениями технологического режима и доработкой пресс-форм. Однако главная причина их появления —недостаточная технологичность самого изделия и невыполнение ряда обязательных требований при его конструировании.

Практика переработки пластмасс позволила сформулировать ряд общих условий и зависимостей для изделий различного назначения, несоблюдение которых вызывает сложности в производстве, снижает качество или вообще не позволяет получить годные изделия,

В пластмассовых деталях не должно быть резкой разницы в толщине стенок. Неравномерная толщина стенок и местные утолщения вызывают коробление детали и трещины. Разностенность более чем на 1/3 не допускается. Оптимальная толщина стенок для деталей из пластмасс от 1 до 4 мм.

Для деталей из термопластов толщина стенки выбирается в зависимости от габаритных размеров, практические рекомендации даны ниже.

| Габаритные размеры летали, мм | Толщина стенки, мм |

| До 40 | 0,5-1 |

| От 40 до 80. | 1-1,5 |

| » 80 » 180 | 1,5-2,5 |

| » 180 » 300 | 2,5-3,5 |

| Свыше 300 | 3,5-4 |

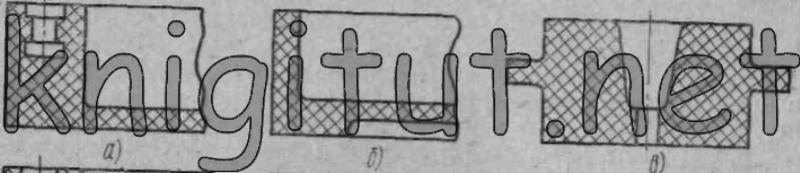

Рис. 29. Варианты элементов конструкций деталей из пластмасс

На рис. 29, I приведены примеры конструктивных решений, направленных на сохранение равномерной толщины стенок.

Варианты, показанные на рис. 29, а, б, в, не технологичны. Значительная разница в толщине стенок приводит при прессовании к перегреву одних участков изделия, в то время как в утолщенных местах материал не прогревается на нужную глубину. В данном случае увеличение сечения стенок не повышает прочность изделия, а вызывает коробление, трещины и другие дефекты, приводящие к браку при изготовлении или к выходу пластмассовой детали из строя во время эксплуатации. Необоснованное завышение толщины вызывает необходимость увеличения технологической выдержки при прессовании, что снижает производительность труда в цехе пластмасс и удорожает производство.

Технологичные варианты представлены на рис. 29, г, д, е.

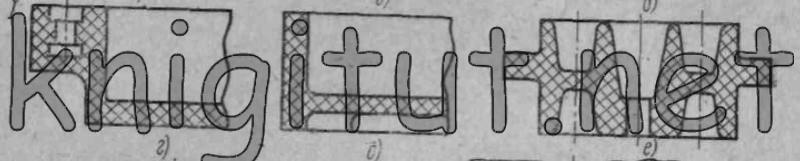

На наружных и внутренних поверхностях пластмассовых изделий следует предусматривать технологические уклоны, облегчающие извлечение изделий из пресс-формы. Изделия в результате охлаждения и усадки плотно обжимают детали пресс-форм, оформляющие в нем внутренние полости и отверстия. Наружные поверхности изделия при усадке стремятся отойти от стенок пресс-формы и в меньшей степени препятствуют извлечению изделия после прессования.

Конусность внутренней поверхности не должна быть меньше чем 1 : 100. Если конструкция позволяет увеличить конусность, это необходимо делать для повышения надежности и долговечности работы пресс-формы. Недостаточные технологические уклоны приводят к задирам на поверхности изделий и появлению трещин при их выталкивании из пресс-формы.

Направление технологических уклонов показано на рис. 29, II.

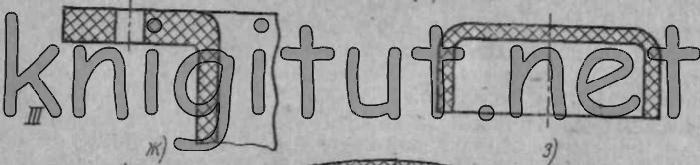

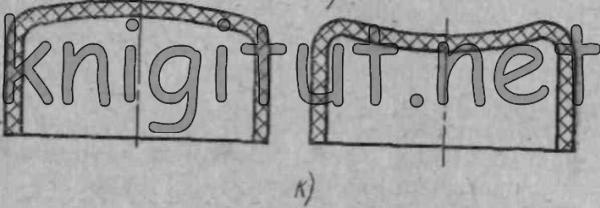

При конструировании изделий из пластмасс следует предусматривать меры, снижающие возможное коробление. Прежде всего это повышение жесткости конструкции, достигаемое обычно введением ребер жесткости (рис. 29, и). С той же целью следует избегать гладких плоских поверхностей, обычно подвергающихся значительному короблению.

Например , изделия коробчатой формы желательно делать с выпуклым (или вогнутым) дном (рис. 29,к). Варианты рис. 29, ж,з не технологичны.

Толщина ребер жесткости не должна превышать толщины стенок изделия, а рекомендованная высота ребра в 2,5—3 раза больше толщины. Расположение ребер жесткости определяется конструкцией изделия и не должно препятствовать его извлечению из пресс-формы

Технические условия, на которые делается ссылка в чертеже пластмассового изделия, должны быть следующего содержания:

1. Пластмассы, применяемые для изготовления деталей должны удовлетворять требованиям ТУ, указанным в чертежах.

2. Размеры деталей и предельные отклонения должны соответствовать принятым к исполнению чертежам.

3. Шероховатость поверхности детали должна быть не ниже например, Rz20.

4. Механическая обработка с целью удаления литников и облоя, а также доведения отдельных элементов детали до требуемых размеров при наличии соответствующих указаний в чертеже должна быть выполнена с шероховатостью поверхности не ниже например, Rz80.

5. Отпечатки маркировочных знаков на деталях должны быть ясными и четкими, при этом они не должны располагаться на посадочных и сопрягаемых поверхностях деталей.

6. Следы от толкателей и вставок (знаков) пресс-форм не должны выступать или углубляться относительно поверхности детали более чем на 0,5 мм (если нет других указаний в чертеже).

7. Арматура, на которой покрытие нарушено до основного металла при выполнении технологических операций, должна быть защищена от коррозии дополнительной обработкой (облуживанием, нанесением смазки и т. п.).

8. Фаски от зачистки облоя на кромках деталей не должны превышать размера 1х45°.

9. Дополнительные требования к деталям, кроме указанных в настоящих технических условиях, должны быть оговорены в чертеже детали или ТУ на изделие.

10. В отдельных случаях в дополнение к техническим условиям могут быть установлены эталоны.

11. Допускаются следующие отклонения по внешнему виду деталей:

отпечатки от трещин, царапин и незначительных забоин на пресс-форме, не выходящие за пределы допуска на размер детали;

разнотонность окраски, неокрашенные частицы наполнителя, выцветание красителя и включения другого (неметаллического) материала в виде отдельных точек, поверхностные волосовидные разрывы смоляного слоя и следы от стыка потоков материала;

отдельные сколы в местах зачистки литников и облоя размером не более 1х1х0,5 в количестве 1 шт. на 1 см длины кромки облоя или на 1 см2 зачищаемой поверхности;

сколы резьбы, не превышающие 1/5 длины витка на заходной части и не более 1/20 длины на последующих витках (при этом не должно затрудняться свинчивание деталей);

сколы от сверления, получаемые при выходе сверла, в радиальном направлении размером не более 1/10 диаметра отверстия, отдельные царапины и риски в местах механической обработки;

незначительные срывы букв, цифр и других отпечатков маркировочных знаков, если при этом не затрудняется их чтение;

расплющивание арматуры не более 10% от диаметра или толщины;

пленка высотой до 0,5 мм на арматуре в местах ее выхода из пластмассы;

на деталях из волокнистых пластмасс, например АГ-4, местные отжимы смолы, раковины на выступающих частях деталей (ребра жесткости и др.) глубиной не более 1/4 толщины стенки, площадью до 1 мм2 в количестве не более 2 шт. на площади детали 1 см2;

на деталях из термопластов утяжины глубиной до 1/4 толщины стенки, но не более 0,5 мм, отдельные пузыри, в сумме составляющие не более 2% поверхности, точечные включения.

return_links(); ?>