| Главная |

| Поиск по сайту |

| Полезные ссылки |

| Главная |

| Поиск по сайту |

| Полезные ссылки |

<<Предыдущая страница Оглавление книги Следующая страница>>

Термопластавтоматы.

Термопластавтомат обеспечивает автоматическое выполнение всего технологического цикла переработки термопластов в изделия: дозирование материала, его нагрев, расплавление и нагнетание под давлением (инжекцию) в форму, смыкание формы, удержание формы в сомкнутом состоянии в момент заливки, ее раскрытие и удаление отпрессованных изделий.

Литьевая машина состоит из двух основных узлов:

- пластификации материала

- запирания формы.

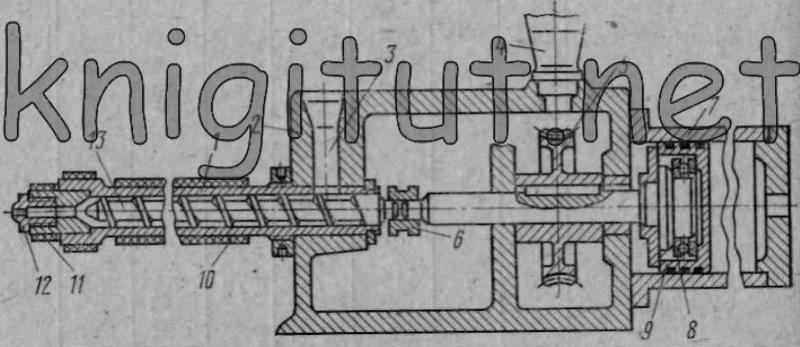

Рис. 27. Устройство узла пластикации литьевой машины

Устройство узла пластикации показано на рис. 27. В корпусе 2 установлен инжекционный цилиндр 1 со шнеком 13, обеспечивающий подготовку и впрыск материала в форму. Шнек 13 приводится во вращение гидродвигателем 4 через червячную пару 5 и соединительную муфту 6. Поступательное движение, необходимое для впрыска расплава в форму, шнек получает от гидроцилиндра 7. 'Осевые нагрузки при работе шнека воспринимаются упорным подшипником 8, установленным в поршне 9. Инжекционный цилиндр имеет три зоны обогрева с автоматической регулировкой температуры. Электроэлементы 10 обогрева цилиндра обеспечивают необходимую температуру для равномерного прогрева термопласта и определенную вязкость расплава, оптимальную для получения годных отливок. Наконечник (сопло) 12, через которое происходит впрыск материала в форму, также оснащен электрическим нагревателем 11.

Для предотвращения преждевременного расплавления гранул термопласта и потери его сыпучести зона 3 загрузочного отверстия охлаждается проточной водой.

Регулировка температуры в зонах инжекционного цилиндра необходима для изменения в широких пределах технологического режима литья при переработке различных материалов.

Перед впрыском весь узел пластикации перемещается в направлении формы до плотного прижима сопла к входному отверстию литьевой системы формы и отводится вновь после впрыска и необходимой выдержки. Это перемещение сокращает нежелательный отвод тепла от сопла в форму, неизбежный при постоянном контакте.

Однако возможен (и в отдельных случаях применяется) вариант работы термопластавтомата без отвода сопла от приемного отверстия формы.

Литьевые машины могут снабжаться узлами пластикации несколькими шнеками, сменными наконечниками и соплами, предназначенными для переработки различных термопластов. Для достижения максимального давления на материал современные термопластавтоматы можно наладить на работу без отключения вращения шнека в момент впрыска.

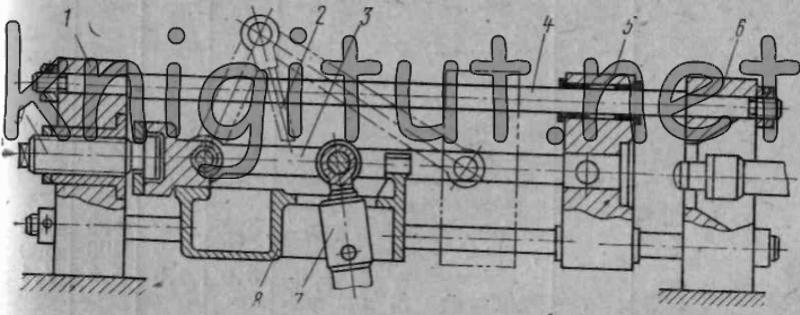

На рис. 28 показан узел запирания форм гидромеханической конструкции. Неподвижные плиты 1 и 6 соединены колоннами 4, по которым, как по направляющим, перемещается подвижная плита 5. Подвижную и неподвижную части формы устанавливают соответственно на плитах 5 и 6.

Рис. 28. Узел запирания форм гидромеханической конструкции

Коленно-рычажный механизм 3, управляемый гидравлическим цилиндром 7, перемещает плиту 5 и фиксирует ее положение при впрыске, воспринимая усилие, стремящееся раскрыть форму. Цилиндр 7 закреплен на каретке 8 шарнирно. Положение штока 2 цилиндра 7 и рычагов при отведенной влево плите 5 показано на рис. 28 пунктиром.

Расстояние между плитами 5 и 6, в зависимости от высоты формы, регулируют винтовой парой. 9, перемещая при этом коленно-рычажный механизм и каретку с гидравлическим цилиндром вдоль оси машины.

В рассмотренной конструкции усилие для удержания формы в сомкнутом положении при впрыске обеспечивает система рычагов и плиты 1 и 6. Гидравлический цилиндр только управляет положением рычагов и давления литья не воспринимает.

Литьевые машины могут изготовляться с различным сочетанием унифицированных узлов пластикации и запирания, выбираемых исходя из требований, оптимальных для конкретного изделия массового изготовления.

Основными параметрами литьевых машин самых разнообразных конструкций, находящихся в настоящее время в эксплуатации, принято считать номинальный объем одного впрыска и номинальное усилие запирания формы.

В табл. 120 приведены нормы для основных параметров литьевых машин средней мощности.

120. Нормы для основных параметров термопластавтоматов

| Наименование узлов | Исполнение | Наименование параметров и размеров | Нормы | |||

| Узел запирания | — | Номинальное усилие запирания инструмента, тс | 50 | 100 | 160 | 250 |

| Ход подвижной плиты при наибольшей высоте инструмента, мм | 250 | 320 | 400 | 500 | ||

| Высота устанавливаемого инструмента, мм: | ||||||

| наибольшая | 250 | 320 | 400 | 500 | ||

| наименьшая | 140 | 160 | 200 | 250 | ||

| Расстояние между колонками в свету, мм: | ||||||

| горизонтальное | 320 | 400 | 500 | 500 | ||

| вертикальное | 250 | 320 | 400 | 500 | ||

| Наименьшее время запирания и раскрытия инструмента, с, не более | 3,0 | 4,0 | 5,3 | 7,1 | ||

| Узел пластикации | I | Номинальный объем впрыска за цикл, см3 | 63 | 125 | 250 | 500 |

| Номинальное давление литья, кгс/см2 | 1320 | |||||

| II | Номинальный объем впрыска за цикл, см3 | 48 | 95 | 190 | 380 | |

| Номинальное давление литья, кгс/см2 | 1800 | |||||

| III | Номинальный объем, см3 | 85 | 170 | 340 | 670 | |

| Номинальное давление литья, кгс/см2 | 1000 | |||||

return_links(); ?>