| Главная |

| Поиск по сайту |

| Полезные ссылки |

| Главная |

| Поиск по сайту |

| Полезные ссылки |

<<Предыдущая страница Оглавление книги Следующая страница>>

3. Технологические характеристики термопластов и типовые схемы их переработки

В основу переработки термопластов положено их свойство приобретать текучесть при нагреве и вновь отвердевать при охлаждении.

Для переработки термопластов широко распространен метод литья под давлением в холодную форму. Процесс выполняют на литьевых машинах, которые автоматически обеспечивают разогрев перерабатываемого материала, создание давления на материал для заполнения формы, смыкание ее и раскрытие для удаления готовых отливок.

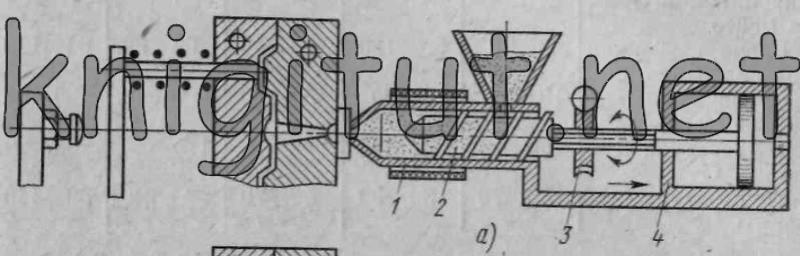

Время, необходимое для получения изделия, обычно исчисляется секундами и зависит от толщины стенок и массы отливки. Указанным способом изготовляют детали различного назначения и весьма сложных конфигураций, почти не прибегая к последующей механической обработке. Схема процесса представлена на рис. 24.

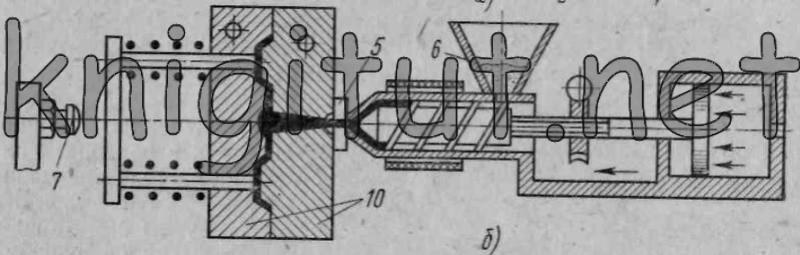

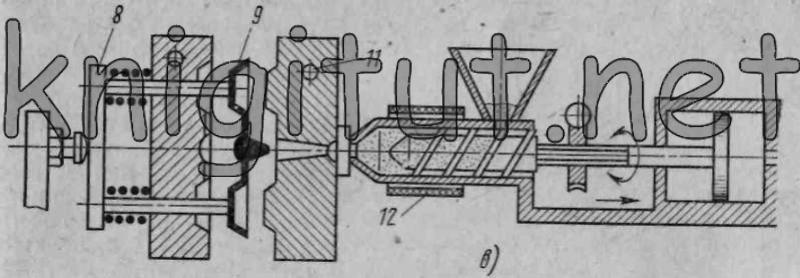

Рис. 24. Схема литья под давлением термопластов.

Процесс литья под давлением изделий из термопластов упрощенно можно разделить на три этапа:

- набор и подготовка материала (рис. 24, а),

- впрыск расплавленной пластмассы в форму (рис. 24,б),

- раскрытие формы и удаление готовой отливки (рис. 24, в).

Одним из главных механизмов литьевой машины является механизм впрыска или инжекционный узел.

Основная часть инжекционного узла — обогреваемый материальный цилиндр 1, в котором размещен шнек 2. В процессе работы шнек приводится во вращение червячной парой 3 и получает поступательное движение от гидравлического цилиндра 4. В передней части материального цилиндра находится сопло 5, через отверстие которого термопласт заполняет форму. Конструкция сопла обеспечивает автоматическое запирание и отпирание его в соответствующий момент рабочего цикла. Термопласт в виде гранул загружают в бункер 6.

Для удержания формы в сомкнутом положении в момент заливки служит механизм смыкания — второй основной узел литьевой машины. После заполнения формы давление на материал некоторое время не прекращается для компенсации сокращения объема отливки за счет проходящей усадки при ее остывании. Затем снова включается вращение шнека для набора и подготовки очередной порции материала. Форма после определенной выдержки, необходимой для отверждения изделий, раскрывается. В конце хода раскрытия приходит в действие от упора 7 система выталкивания 8 и готовые отливки 9 удаляются из формы.

В оформляющих деталях 10 формы находятся каналы 11 для циркуляции охлаждающей жидкости. Материальный цилиндр 1 оснащен нагревательными элементами 12.

Различные марки термопластов требуют определенных технологических режимов их переработки. На качество отливок влияют температура расплава, удельное давление литья, температура формы, время ее заполнения, длительность выдержки под давлением и выдержки для охлаждения, ряд других параметров.

Только правильно выбранный режим литья обеспечивает стабильность размеров и геометрической формы изделий, позволяет получать отливки без раковин и поверхностных утяжин, не подвергнутых короблению, с механическими свойствами, соответствующими данным перерабатываемого материала.

В табл. 117 приведены технологические свойства и параметры литья под давлением для ряда термопластов, широко применяемых в различных областях техники.

117. Технологические свойства и параметры литья под давлением термопластов

| Показатели | Термопласты | ||||

| полиэтилен | полипропилен | ударопрочный полистирол | сополимер формальдегида | поликарбонат | |

| Удельное давление литья, кгс/см2, не менее | 900 | 1200 | 1000 | 1200 | 900 |

| Время выдержки под давлением, с | 20-50 | 60-180 | 20-50 | 60-80 | 60-120 |

| Время выдержки на охлаждение, с | 10-30 | 10-30 | 30—80 | Не менее 20 | 20-60 |

| Температура литья, ° С | 150-250 | 200-300 | 160—200 | 170-200 | 260-290 |

| Температура формы, °С | 50-70 | 30-90 | 50-70 | 90-120 | 80-110 |

return_links(); ?>