| Главная |

| Поиск по сайту |

| Полезные ссылки |

| Главная |

| Поиск по сайту |

| Полезные ссылки |

<<Предыдущая страница Оглавление книги Следующая страница>>

2. Технологические характеристики реактопластов и типовые схемы их переработки

Переработка реактопластов в изделия в пресс-формах основана на временной пластичности этих материалов, которую они приобретают при нагреве. Период, когда нагретый реактопласт пластичен и обладает текучестью, используют для заполнения им под давлением оформляющей полости пресс-формы. Процесс этот требует приложения к материалу значительного удельного давления, обычно от 150 до 1000 кгс/см2.

Перед прессованием перерабатываемый материал представляет собой порошок, непрочные брикеты (таблетки) или пропитанное смолами волокно. По истечении определенного времени (выдержки) отформованное в горячей пресс-форме изделие отвердевает и приобретает прочность, позволяющую удалить его из пресс-формы без разрушения. Основными технологическими параметрами, определяющими режим прессования, являются давление, время выдержки и температура.

В табл. 116 приведены данные о некоторых технологических свойствах реактопластов и режимах переработки их, практически применяемых на производстве.

116. Технологические свойства реактопластов и режимы переработки

| Показатели | Марки | ||||

| 03-010-02 | Э2-330-02 | Сп1-342-02 | АГ-4С | ДСВ-2Р-2М | |

| Текучесть, мм | 110-190 | 100-180 | 100-190 | - | - |

| Температура прессования изделий, °С | 160-190 | 145-160 | 145-160 | 140-160 | 140-160 |

| Удельное давление прессования, кгс/см2: | |||||

| прямое прессование | 200-350 | 200-350 | 200-350 | 350-500 | 200-350 |

| литьевое прессование | 400-700 | 400-700 | 400-700 | 800-1500 | 400-700 |

| Время выдержки под давлением, мин/мм | 0,6-1,5 | 1,0-1,5 | 1,0-1,5 | 1,5-2,5 | 1,5-2,5 |

Существуют три основные технологические схемы переработки реактопластов в обогреваемых пресс-формах:

- прямое прессование,

- литьевое прессование

- литье под давлением.

В промышленности широко используются только первые две.

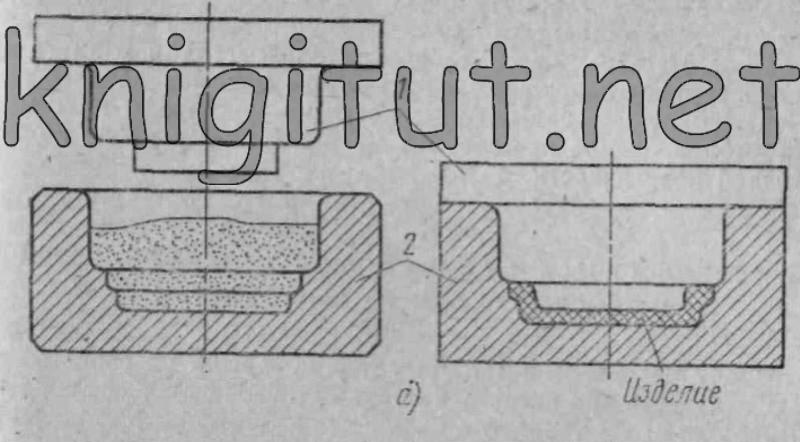

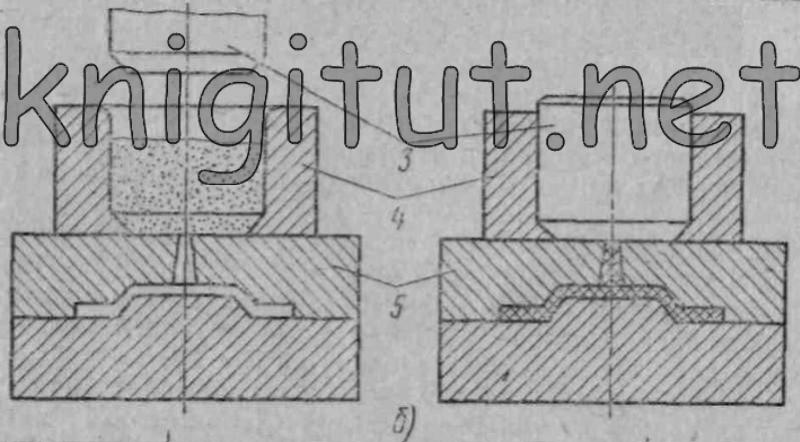

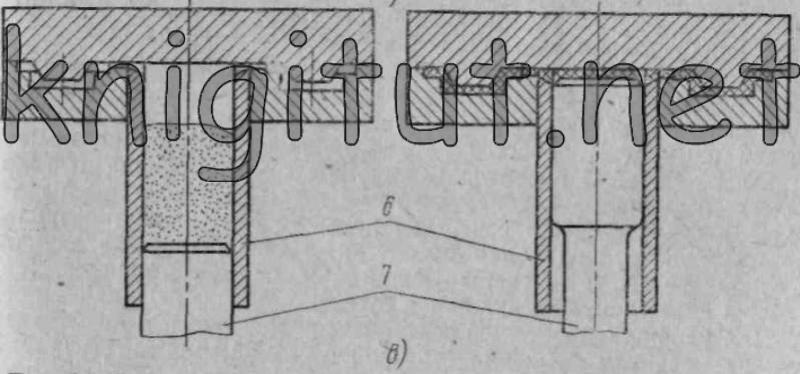

Рис.

23. Технологические схемы переработки реактопластов:

а —

прямое, б, в — литьевое прессование

При прямом прессовании (рис. 23, а) реактоплает загружают непосредственно в оформляющую полость пресс-формы — матрицу 2, где он, нагреваясь, приобретает пластичность. Матрица оформляет наружную поверхность изделия. Давление на загруженный материал передается пуансоном 1, оформляющим при этом внутреннюю и верхнюю поверхности изделия. Изделие приобретает окончательную форму в момент полного смыкания пуансона и матрицы.

При литьевом прессовании (рис. 23,б) пресс-форма снабжена загрузочной камерой 4, откуда материал под давлением пуансона 3 попадает в оформляющую полость сомкнутой пресс-формы 5 по литниковым каналам. Загрузочная камера может быть съемной и устанавливаться на пресс-форму сверху или выполняется конструктивно в самой пресс-форме в виде цилиндра 6 (рис. 23, в), из которого пластмасса движением поршня 7 снизу вверх вытесняется в оформляющую полость. В последнем случае используется пресс с двумя рабочими цилиндрами — верхним для удержания пресс-формы в сомкнутом положении при запрессовке и нижним для привода прессующего поршня.

На рис. 23 слева показаны схемы процессов перед прессованием, справа—в конце прессования.

Отсутствие отдельной загрузочной камеры в пресс-формах для прямого прессования упрощает их конструкцию и снижает стоимость изготовления. При прямом прессовании давление передается непосредственно на изделие, что позволяет получить детали из пластмасс с повышенной механической прочностью по сравнению с литьевые прессованием.

Снижение прочности изделий при литьевом прессовании, особенно для пластмасс с длинноволокнистым наполнителем, объясняется также частичным разрушением волокон в момент прохождения через литниковые каналы и беспорядочной ориентацией их в оформляющей полости пресс-формы ориентацией их в оформляющей полости пресс-формы.

Недостаткам прямого прессования является сложность получения точных высотных размеров у элементов изделия, оформляемых одновременно пуансоном и матрицей и зависящих от их взаимного положения в конце прессования, которое колеблется в зависимости от точности дозировки прессуемой пластмассы (навески прессматериала).

При литьевом прессовании взаимное положение оформляющих частей пресс-формы фиксируется перед началам процесса и колебания навески не влияют на точность размеров изделия.

Литьевым прессованием можно получать изделия более сложной формы, например с отверстиями малых диаметров, направление осей которых не совпадает с направлением смыкания пресс-формы, с различной металлической арматурой, тонкими перемычками и другими элементами, оформляемыми относительно непрочными деталями пресс-формы.

Изготовление подобных деталей методом прямого прессования затруднительно, так как возможны поломки деталей пресс-форм, испытывающих повышенные нагрузки со стороны пластмассы, не прогретой в начале прессования на всю глубину и не имеющей достаточной пластичности.

return_links(); ?>