| Главная |

| Поиск по сайту |

| Полезные ссылки |

| Главная |

| Поиск по сайту |

| Полезные ссылки |

<<Предыдущая страница Оглавление книги Следующая страница>>

7. Особенности изготовления штампов с применением деталей из твердого сплава

Штампы с применением твердосплавных рабочих элементов отличаются от стальных штампов конструктивными особенностями, учитывающими физико-механические свойства твердых сплавов, и в первую очередь их хрупкость.

При создании штампов со вставками из твердых сплавов необходимо обеспечить:

повышенную жесткость конструкции штампа;

повышенную износостойкость и точность колонок, втулок, направляющих планок, упоров и т. п.;

надежное крепление твердосплавных элементов с тщательной пригонкой их к стальным опорным поверхностям;

минимальный вход пуансонов в матрицу, что обеспечивается применением ограничивающих упоров;

соблюдение точных (несколько увеличенных) зазоров между пуансоном и матрицей;

устранение влияния неточного движения ползуна пресса в направляющих (абсолютно исключается использование изношенного прессового оборудования);

применение для штампа хвостовиков «плавающей» конструкции;

симметричное расположение шариковых направляющих колонок относительно контура изготовляемой детали.

Рабочие

твердосплавные детали крепят в штампах несколькими способами:

механическим, заливкой легкоплавким сплавом, припайкой твердыми

припоями, заливкой самотвердеющими пластмассами. Наиболее надежным и

удобным (в случае отладки и ремонта штампа) является механическое

крепление твердостальных деталей. Осуществляют такое крепление

запрессовкой с нагревом обоймы, постановкой винтов с штифтами,

клиновым прижимом.

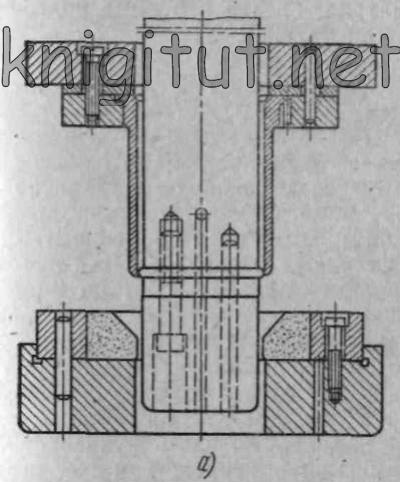

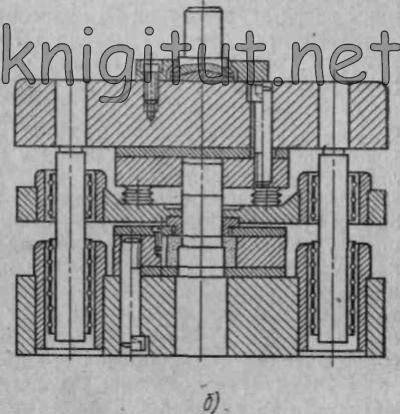

Рис. 21. Штампы с твердосплавными вставками пуансонов и матриц: а — вытяжной, б — вырубной

На рис. 21 показаны примеры конструктивного решения твердосплавных штампов и способов крепления в них рабочих деталей.

Твердосплавные штампы рассчитаны на высокоинтенсивную и длительную эксплуатацию, поэтому и для нетвердосплавных деталей штампов следует выбирать металлы с повышенными физико-механическими свойствами и подвергать их термообработке для повышения износостойкости.

Шероховатость обработки рабочих поверхностей матриц и пуансонов должна соответствовать для вырубных, пробивных и гибочных штампов — 9-му классу, а для вытяжных, чеканочных и высадочных— 10-му классу шероховатости.

Направляющие поверхности колонок и втулок (как скользящих, так и шариковых) должны иметь шероховатость, соответствующую 10-му классу.

Зазор в направляющих элементах блока должен быть меньше половины зазора между режущими элементами штампа. Это предохраняет рабочие части штампа от зарубания. Для вырубных и пробивных штампов при толщине штампуемого материала меньше 1,5 мм применяют только шариковые направляющие. Блоки с задним расположением направляющих элементов применять не следует, так как это часто приводит к перекосам в блоке и зарубанию режущих кромок штампа.

При установке твердосплавных матриц и пуансонов в обойму применяют прессовую посадку 2-го класса точности, причем при запрессовке матриц прямоугольной формы натяг устанавливают несколько меньший, чем для круглых матриц. Гнездо в обойме подгоняют перед запрессовкой по пуансону или матрице.

Крепление сборных матриц выполняют винтами и штифтами. Штифты пригоняют по отверстию в твердосплавной вставке по напряженной посадке 2-го класса точности.

Шаговые твердосплавные ножи и пуансоны закрепляют в пуансонодержателе запрессовкой по легкопрессовой посадке 2-го класса точности. При необходимости ножи и пуансоны закрепляют заливкой легкоплавким сплавом.

Рецепт такого сплава: висмут — 48%, олово—15%, свинец — 32% и сурьма — 5%, температура плавления — 97—100° С. Для лучшего удержания сплава гнезда под заливку обрабатывают по 3-му классу шероховатости, а в отдельных случаях делают на пуансоне или ноже канавки. Выполнение таких канавок не всегда необходимо, так как сплав при застывании дает увеличение в объеме и удерживает закрепленные детали вполне надежно. В случае ремонта штампа сплав расплавляют, нагревая его до температуры 150° С.

Напайку твердосплавных пластин на рабочую часть пуансонов, матриц и направляющих планок применяют при вырубке или пробивке материалов толщиной до 1 мм. Напайку выполняют высокопрочным припоем следующего состава: медь — 90%, никель — 5%, ферромарганец— 5%. Припой применяют в виде ленты или полос толщиной 0,3 мм. Можно также применять в качестве припоя латунь марки Л-68.

Величины натягов для запрессовки вытяжных матриц из твердого сплава приведены ниже.

| Наружный диаметр матрицы Dн мм | Натяг на запрессовку, мм |

| До 40 | 0,1 |

| От 40 до 70 | 0,15-0,25 |

| « 70 « 105 | 0,25-0,35 |

| « 105 « 130 | 0,35-0,45 |

| Свыше 130 | 0,35% от Dн |

При изготовлении штампов твердосплавные детали обрабатывают шлифованием кругами соответствующей формы, шлифовальными головками, брусками и надфилями.

Для полировки применяют алмазные пасты или пасты ГОИ.

Шероховатость формообразующих поверхностей должна быть в пределах 10—11-го класса.

return_links(); ?>