| Главная |

| Поиск по сайту |

| Полезные ссылки |

| Главная |

| Поиск по сайту |

| Полезные ссылки |

<<Предыдущая страница Оглавление книги Следующая страница>>

5. Рабочие элементы пуансонов и матриц гибочных штампов

При выполнении рабочих деталей гибочных штампов одним из главных элементов конструкции матриц и пуансонов является соблюдение минимально допустимых для штампуемого материала радиусов гибки R, которые зависят от следующих факторов:

механических свойств материала изгибаемой детали;

угла гибки, обусловливающего напряжения растяжения внешних волокон материала изгибаемой детали;

направления линии гибки относительно направления волокон, образующихся при прокатке металла;

наличия заусенцев на кромках изгибаемой заготовки и их расположения на заготовке.

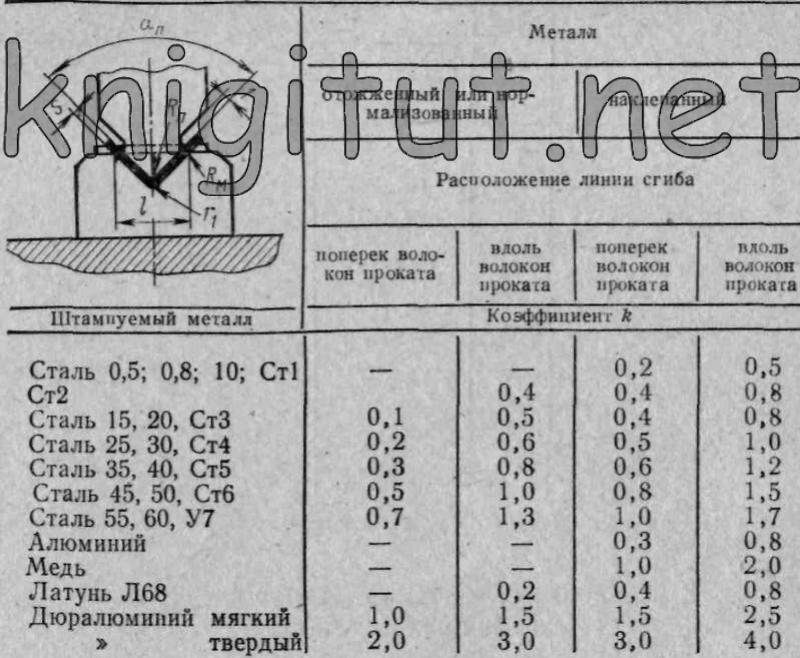

Минимально допустимые радиусы гибки определяют по формуле Rmin = S*k,

где S — толщина материала, мм, k — коэффициент, зависящий от механических свойств металла.

В табл. 105 приведены значения коэффициента k.

Минимальные радиусы гибки применяют лишь в случае крайней необходимости, когда невозможно изменить конструкцию штампуемой детали. В остальных случаях применяют общеупотребительные оптимальные радиусы гибки: R=>S—для материала толщиной до 1,5 мм; R=>2S — для материала толщиной свыше 1,5 мм.

При гибке под углом к направлению проката берут средние промежуточные значения в зависимости от угла наклона линии сгиба.

В случае гибки узких заготовок, полученных вырезкой или обрезкой без отжига, радиус гибки берут как для наклепанного материала.

105. Коэффициенты k для определения радиусов гибки

При наличии заусенцев на кромках заготовок и их расположения наружу от угла гибки коэффициент k увеличивают в 1,5 раза. Гибку следует выполнять по возможности заусенцами внутрь гиба.

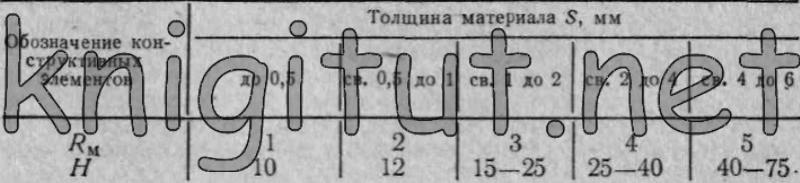

Длину Н отгибаемой части детали во избежание перетяжек и искривления детали следует выполнять равной не менее двум толщинам материала (H=>2S). Отгибаемая часть может быть изготовлена длиннее показанной на чертеже детали, а затем отрезана по высоте на другом штампе.

Для предотвращения искривления формы пробитых в заготовке отверстий, расположенных близко к линии гиба, необходимо принимать расстояние от центра радиуса гиба до края пробитого отверстия равным не менее двум толщинам S материала (a=>2S). В противном случае для пробивки таких отверстий придется делать отдельный штамп и пробивать отверстия после гиба.

Конструктивные размеры элементов матриц и пуансонов при V-образной гибке приведены в табл. 106.

106. Конструктивные размеры элементов матриц и пуансонов при V-образной

гибке

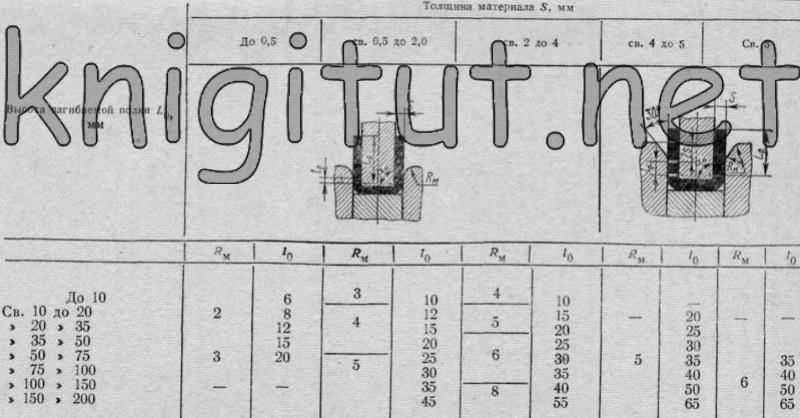

107. Размеры рабочих элементов матриц при U-образной

гибке

В табл. 107 приведены значения радиусов закругления Rм гибочных матриц и глубины матрицы l0 при U-образнои гибке.

Величину зазора z между матрицей и пуансоном принимают равной толщине материала с учетом максимального плюсового допуска на толщину листа или полосы.

Радиусы закрепления матриц и пуансонов. При V-образной гибке (угол гиба 85—95°) размеры основных конструктивных элементов рабочих деталей штампов рекомендуется принимать по табл. 106. Радиусы закругления во впадинах угловых матриц r1, мм, рекомендуется брать по формуле r1 = (0,6÷0,8)(Rм+S).

Углы пружинения при гибке. Детали, гнутые в штампе, после снятия со штампа упруго изменяют угол гиба (распружиниваются) на величину угла пружинения. Угол пружинения зависит от механических свойств и толщины материала, радиуса гиба, формы детали и способа гибки. Так, например, при гибке заготовок на угол 90° изделие может получиться с углом 94°. В этом случае, чтобы получить изделие с точным углом 90°, пуансон и матрица штампа должны быть изготовлены с углом 86°.

Угол гибочного пуансона и матрицы αпм = αизд - βизд,

где αизд— угол изделия, град;

βизд —угол пружинения материала, град.

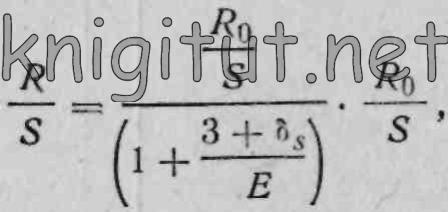

Пример расчета. Расчетная формула:

где

E=2,1*104 кг/мм2;

δS — предел текучести;

R0 — внутренний радиус штампуемой детали по чертежу;

R— радиус пуансона штампа, мм.

На практике часто ввиду неоднородности характеристик штампуемого материала углы пружинения не совпадают с расчетными. В этих случаях неизбежна подгонка гибочного штампа, о чем делается отметка в паспорте на штамп и в чертежах на его конструкцию.

return_links(); ?>