| Главная |

| Поиск по сайту |

| Полезные ссылки |

| Главная |

| Поиск по сайту |

| Полезные ссылки |

<<Предыдущая страница Оглавление книги Следующая страница>>

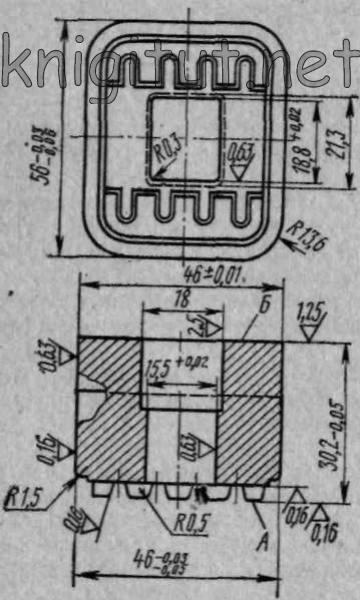

Пример технологического процесса изготовления пуансона пресс-формы прямого прессования щеки каркаса трансформатора (рис. 46).

Рис. 46. Пуансон пресс-формы для щеки каркаса трансформатора

Операции:

1-я — фрезерование. Заготовку (поковку из стали 5ХВ2С) фрезеруют, выдерживая размеры 31,4×47,2×57,2 мм и угол 90° между гранями, в центре сверлят отверстие Ø 14 мм.

2-я — термическое улучшение. Операция необходима для снятия внутренних напряжений при ковке и предварительном фрезеровании вызывающих коробление в процессе последующей закалки, а также способствует улучшению обрабатываемости детали.

3-я — шлифование. Заготовку шлифуют с шести сторон в размер 30,8×46,6×56,6, строго выдерживая угол 90° между гранями. Операция необходима для создания установочных баз для последующей обработки и подготовки поверхности для разметки оформляющего контура со стороны торца А.

4-я — растачивание. На торце А размечают рабочий контур. Разметку выполняют острозаточенным разметочным центром, закрепленным в шпинделе координатно-расточного станка. В углах прямоугольного окна сверлят четыре отверстия Ø 0,6 мм, отступив от линии разметки на 0,03 мм. По кромкам этих отверстий ориентируется слесарь при опиливании окна с припуском 0,03 мм на сторону для окончательной доводки после закалки. Со стороны торца Б растачивают два технологических отверстия, на которые фиксируют деталь при фрезеровании (обкатке) наружных радиусов R = 13,6 мм на переходной технологической планке.

5-я — фрезерование. Фрезеруют рабочий контур, размеченный на торце А, оставляя припуск на слесарную зачистку и полировку по 0,05 мм на размер и припуск по глубине 0,3 мм на шлифовку; радиусы R = 13,6 мм по углам пуансона с припуском 0,3 мм на шлифовку после закалки. Расширяют центральное окно со стороны торца Б для сокращения площади точной посадочной поверхности, подлежащей слесарному опиливанию, центральное окно не доходит до разметки 0,15 мм.

6-я — слесарная обработка. Слесарь опиливает центральное окно, выдерживая размеры по кромкам расточенных в углах отверстий и оставляя при этом припуск на окончательную доводку после закалки 0,03 мм; зачищает рабочий контур и поверхности, не подлежащие в дальнейшем шлифованию. На незакаленной детали получить требуемую шероховатость оформляющей поверхности трудно, поэтому окончательную отделку — доводку и полировку — выполняют после закалки, оставляя на это припуск 0,02—0,03 мм.

7-я — закалка. Детали под закалку нагревают без доступа кислорода (например, в соляной ванне), что предохраняет поверхность от окалины и снижает трудоемкость последующей слесарной обработки.

8-я— слесарная обработка. Слесарь зачищает деталь после закалки и окончательно доводит размеры с получением требуемой по чертежу шероховатости, кроме мест, подлежащих шлифованию.

9-я — шлифование. Шлифуют оба торца и боковые посадочные поверхности, выдерживая размеры по чертежу, а также радиусы R= 13,6 и 1,5 мм.

10-я — слесарная обработка. Слесарь доводит и полирует шлифованные поверхности до требуемой шероховатости и заправляет радиусы 0,5 мм на оформляющем контуре.

11 -я — хромирование.

12-я — слесарная обработка. Операция выполняется в виде повторной полировки оформляющих поверхностей после хромирования.

return_links(); ?>