| Главная |

| Поиск по сайту |

| Полезные ссылки |

| Главная |

| Поиск по сайту |

| Полезные ссылки |

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 47. Комплектование и сборка сопряженных деталей автомобилей . Сборка цилиндрических шестерен.

Комплектование деталей автомобилей. Комплектование представляет собой часть производственного процесса, которая выполняется перед сборкой и предназначена для обеспечения непрерывности сборки, ритмичного выпуска изделий, стабильного уровня качества, снижения трудоемкости и стоимости сборочных работ и, как следствие этого, повышения производительности труда. Наиболее ответственная задача комплектования — подбор деталей по размерам с целью обеспечения требуемой точности сборки.

Требуемая точность сборки достигается методами полной взаимозаменяемости, неполной взаимозаменяемости, групповой взаимозаменяемости, регулирования, подгонки, а также селективного подбора деталей.

Для некоторых ответственных сопряжений метод селективного подбора позволяет получить необходимую точность сборки при экономически целесообразной точности обработки сопрягаемых деталей. Сущность селективного метода заключается в том, что детали восстанавливают со сравнительно широкими, технологически возможными допусками, а затем сортируют их на равное число групп. В каждой группе комплектуют детали с более узкими допусками, а сборка деталей осуществляется по одноименным группам. Получаются стабильные посадки, что делает соединения более надежными и долговечными. Селективный метод обеспечивает взаимозаменяемость деталей внутри каждой группы. Некоторые ответственные детали (поршни, шатуны и др.) подбирают не только по размерам, но и по массе.

При комплектовании деталей иногда выполняют припиловку, шабрение, притирку, полировку, развертывание, прогонку резьбы, зачистку заусенцев.

Сборка автомобиля. Она состоит из последовательно выполняемых работ по подсборке типовых соединений — цилиндрических и конических шестерен, конусных, шпоночных, шлицевых соединений, шариковых и роликовых подшипников и др.

Сборка цилиндрических шестерен. Эта операция включает подбор шестерен, установку их на вал, установку вала с шестернями в корпусе (картере), регулирование зацепления шестерен.

Подбор шестерен к валам выполняют в зависимости от характера соединения. Неподвижную установку шестерни на валу производят вручную с помощью специальной оправки и молотка или под прессом. Вручную собирают шестерни малого размера, термически не обработанные и устанавливаемые с небольшими натягами. Все другие шестерни следует напрессовывать только под прессом с применением специальных приспособлений.

Нормальная работа цилиндрических шестерен зависит от двух условий: точка касания зубьев шестерен должна находиться на линии зацепления, выход из зацепления одного зуба и начало зацепления следующего зуба должны быть плавными, без толчков и рывков.

Первое требование достигается точностью изготовления и сборки шестерен. Если они изготовлены точно по чертежам и межцентровое расстояние выдержано точно, то достаточно эти шестерни правильно собрать, чтобы получить между ними удовлетворительное зацепление. Для выполнения второго требования необходимо, чтобы толщина зубьев и зазор между сцепляющимися зубьями были одинаковыми для всех зубьев обоих цилиндрических шестерен. Однако на практике при сборке обеспечить указанные требования не всегда удается из-за отклонений, которые получаются при изготовлении или восстановлении деталей. Поэтому при сборке приходится подбирать шестерни и осуществлять контроль зазора между их зубьями.

Зазор между зубьями шестерен проверяют с помощью щупа, прокатыванием свинцовой пластинки или индикатором. Зазор щупом измеряют в трех местах венца шестерни (под углом 120°). На основании результатов измерения определяют средний зазор. Более точные значения бокового зазора между зубьями шестерен получаются при прокатывании свинцовой пластинки. После прокатки замеряют толщину ее микрометром и по результатам измерения устанавливают величину зазора между зубьями шестерен.

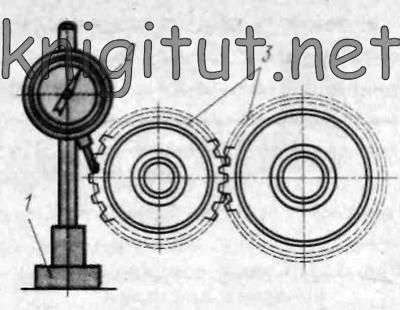

Боковой зазор между зубьями можно определить индикатором (рис. 131). Мерительный наконечник индикатора устанавливают на зубе первой шестерни, которая находится в зацеплении с сопряженной шестерней. Поворачивая первую шестерню (вторая застопорена), выбирают зазор между зубьями и одновременно следят за отклонением стрелки индикатора. Разность показания индикатора составит величину зазора между зубьями сопряженных шестерен. При неравномерном зазоре следует установить, какая из шестерен имеет дефект. Для этого сначала находят наименьший зазор между зубьями шестерен, а затем их разъединяют. Одну из шестерен поворачивают на 180° и снова соединяют. Если после этого характер зацепления не изменился, значит дефект имеет та шестерня, которая оставалась неподвижной. Если до поворота шестерни зазор между зубьями имел минимальную величину, а после поворота стал максимальным, то дефект имеет шестерня, которая была повернута, и ее следует заменить.

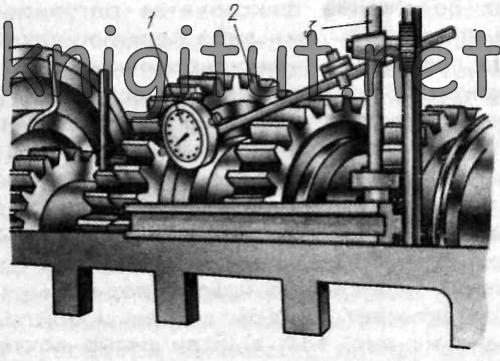

Биение торцовой поверхности зуба можно выявить и проверить также индикатором (рис. 132). Эта погрешность появляется в результате перекоса оси втулки шестерни или перекоса оси, на которой установлена шестерня. При первом дефекте шестерня бракуется, а второй дефект удается устранить и исправить при сборке.

Рис. 131. Измерение индикатором зазора между зубьями цилиндрических шестерен: 1 — стойка, 2 — индикатор, 3 — шестерни

Рис. 132. Проверка биения торцовой поверхности шестерни: 1 — индикатор, 2 — проверяемая шестерня, 3— стойка

Зацепление шестерен проверяют также с помощью краски. Для этого на зубья ведущей шестерни наносят тонкий слой краски. При провертывании на зубьях ведомой шестерни получаются отпечатки. Техническими условиями установлены нормы на контур и характер отпечатков, позволяющих судить о правильности зацепления сопряженных шестерен.

return_links(); ?>