| Главная |

| Поиск по сайту |

| Полезные ссылки |

| Главная |

| Поиск по сайту |

| Полезные ссылки |

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 44. Приемка автомобилей (разборка, мойка и обезжиривание деталей)

Приемка автомобилей и агрегатов в ремонт производится приемщиком авторемонтного предприятия совместно с представителем заказчика и оформляется приемо-сдаточным актом. Приемщик может вскрывать отдельные агрегаты для установления степени изношенности и комплектности автомобиля и агрегатов. После приемки автомобиль (агрегат) поступает на склад ремонтного фонда.

Наружная мойка автомобилей и агрегатов производится в специальной камере или ручным способом с помощью струи воды высокого давления, подаваемой от насоса моечной машины через шланг к пистолету. Кроме струйного метода подачи жидкости на ремонтных заводах применяют установки для мойки, работающие на принципе погружения в ванны с моющими растворами. В раствор включают различные синтетические поверхностно-активные вещества типа ДС-РАС, ОП-7, сульфанол, комплексные моющие средства МЛ-51, МЛ-52, тракторин, деталин, триалон и др.

Разборка автомобиля на агрегаты и агрегатов на узлы и детали может производиться двумя способами — тупиковым и поточным.

Тупиковый способ применяют только при частичной разборке автомобиля или с небольшой программой ремонтных работ на предприятиях. При этом способе автомобиль разбирают на одном рабочем месте от начала до конца.

Поточный способ разборки применяют на предприятиях с большой производственной программой ремонта автомобилей одной марки. Разборка автомобиля при поточном способе осуществляется постепенно на нескольких рабочих постах разборочной линии.

Технология разборки оформляется в специальной карте и разбивается на ряд самостоятельных операций, что позволяет рационально организовать рабочие посты со специализированным оборудованием, приспособлениями и инструментами. Это улучшает качество разборочных работ и повышает производительность труда.

При разборочных работах используют пневматические и электрические гайковерты, различного рода съемники, гидравлические, рычажные и винтовые прессы, а также различные ключи: торцовые, трещоточные, коловоротные, цанговые, эксцентриковые. Последние два ключа применяют для вывинчивания шпилек из блоков цилиндров и других деталей.

Разобранные детали перед поступлением на контроль подвергаются очистке и обезжириванию для удаления различных видов отложений: промасленной грязи, жировой пленки, накипи и нагара.

Существует большое количество моющих растворов различных составов для обезжиривания металлических деталей. Главным условием высокого качества обезжиривания деталей является обеспечение необходимой температуры моющего раствора, равной 100°С.

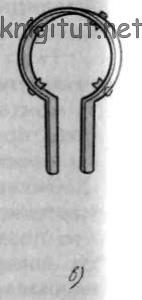

Рис. 130. Приспособления для удаления нагара из головки цилиндров (а), из направляющих втулок клапанов (б), из канавок поршней (в)

Удаление нагара с деталей можно выполнять механическим (рис. 130) или химическим способами. При химическом способе применяют щелочные растворы, подогретые до 82...92°С. Более совершенным является пневматический способ с применением косточковой крошки из скорлупы фруктовых косточек. Применяется специальная установка, в которой мелкая косточковая крошка увлекается струей воздуха под давлением 400...500 кПа и по шлангу направляется на обрабатываемую деталь. Ударяясь о поверхность детали, она разрушает слой нагара. Вместо косточковой крошки можно применять металлический песок.

Значительную трудность представляет удаление накипи. Образовавшийся слой накипи в водяной рубашке блоков и головок цилиндров удаляют раствором тринатрий фосфата (3...5 кг на 1 м3 воды) или 8...10%-ным раствором соляной кислоты. Для предохранения деталей от коррозии добавляют 3...4 кг технического уротропина на 1 м3 раствора. Раствор подогревают до 52...62°С. Продолжительность мойки составляет 50... 70 мин, после которой обязательна промывка чистой водой с добавлением хромпика. Процесс мойки осуществляется в специальных камерах, оборудованных центробежным насосом и рольгангами для перемещения деталей.

return_links(); ?>