| Главная |

| Поиск по сайту |

| Полезные ссылки |

| Главная |

| Поиск по сайту |

| Полезные ссылки |

<<Предыдущая страница Оглавление книги Следующая страница>>

XVI. ОРГАНИЗАЦИЯ, МЕТОДЫ И СПОСОБЫ РЕМОНТА АВТОМОБИЛЕЙ

§ 43. Основные принципы организации ремонта автомобиля

Основные производственные процессы станции техобслуживания целесообразно рассмотреть на примере крупной СТОА, осуществляющей гарантийный ремонт, техническое обслуживание на гарантийном и послегарантийном периодах эксплуатации, текущий и капитальный ремонты агрегатов, а также предпродажную подготовку и продажу автомобилей.

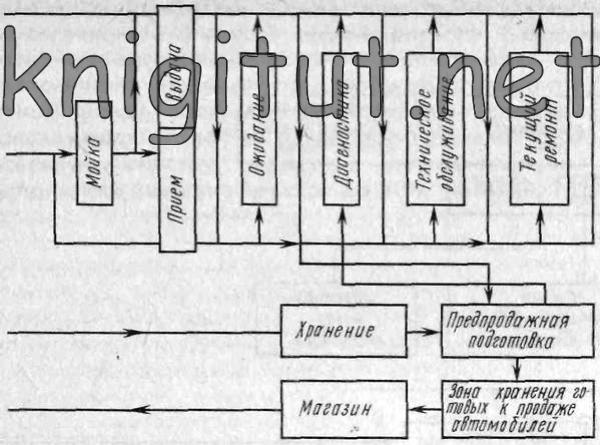

Рис. 128. Функциональная схема станций технического обслуживания автомобилей

В основу организации ремонтного производства положена единая для всех станций функциональная схема (рис. 128).

Автомобили, пребывающие на станцию для ремонта, проходят мойку и поступают на участок приемки для определения технического состояния, необходимого объема и стоимости работ.

С точки зрения организации производственного процесса на станции данный участок является основным. Рациональная организация работ на нем позволяет определить необходимый объем работ на СТОА, быстро оформить наряд-заказ и направить автомобиль на соответствующий производственный участок. Это дает возможность исключить потери времени на выявление неисправностей на рабочих постах и тем самым повысить эффективность работы СТОА.

После приемки автомобиль перегоняют сначала на участок текущего ремонта, где проводятся необходимые ремонтные работы. Затем автомобиль поступает на участок технического обслуживания, а потом на участок выдачи. Перед выдачей автомобиля владельцу проводится проверка объема и качества выполненных работ.

При капитальном ремонте автомобиля или агрегата на специализированных авторемонтных предприятиях применяется только агрегатный (обезличенный) метод ремонта. При этом авторемонтные предприятия специализируются по ремонту определенных моделей автомобилей или их агрегатов.

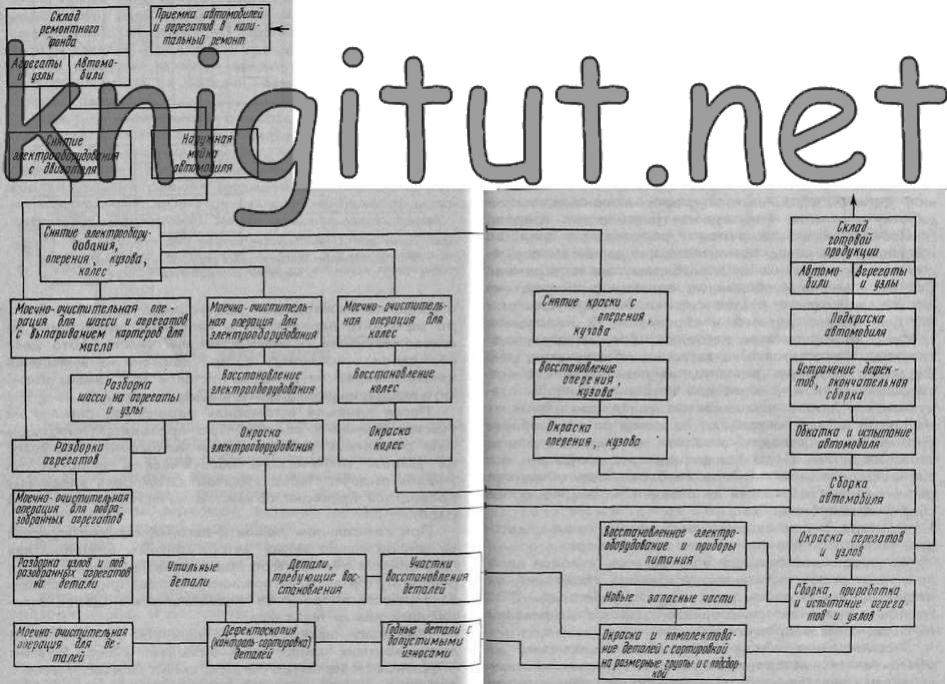

Рис. 129. Схема технологического процесса авторемонтного производства

Поскольку программа большинства действующих авторемонтных предприятий включает в себя ремонт отдельных (товарных) агрегатов, схема технологического процесса авторемонтного производства (рис. 129) содержит два технологических маршрута: по автомобилям и по агрегатам. Схема дает представление о технологическом процессе авторемонтного и специализированного агрегатно-ремонтного предприятия.

Автомобили или агрегаты, требующие ремонта (ремонтный фонд), поступают на ремонтное предприятие из эксплуатации, где их разбирают. Детали проходят тщательную очистку, мойку и дефектоскопию. На предприятиях концентрируется до 70% деталей, годных или подлежащих восстановлению, которые составляют материальную основу авторемонтного производства. На нем осуществляется восстановление экономически целесообразной номенклатуры деталей с применением поточных методов и всех существующих способов восстановления, а также окраска деталей, сборка и испытание транспортных средств и их агрегатов. Восстановленные детали, отремонтированные агрегаты и транспортные средства составляют товарную продукцию авторемонтного предприятия.

Совокупность ремонтных операций, выполняемых в определенной последовательности, представляет собой технологический процесс, который состоит из трех основных частей: разборочные, моечно-очистительные операции и дефектоскопия; операции по восстановлению деталей; сборочные операции, включающие приработку агрегатов и испытание транспортных средств.

После приемки в ремонт транспортное средство направляют на склад ремонтного фонда, затем осуществляют наружную мойку и разбирают его на агрегаты. Снятые агрегаты и сборочные единицы разбирают на детали и подвергают чистке и мойке. Затем осуществляют дефектацию деталей и сортируют их на годные, требующие ремонта и негодные. Годные поступают на склад комплектовки, а затем на сборку агрегатов. Детали, требующие ремонта, направляют в соответствующие цехи и участки для восстановления. Восстановленные детали поступают на склад комплектации. Негодные детали направляют на склад по переработке промышленных отходов, а взамен их берут на складе запасные детали. Подобрав для агрегата все детали, его собирают и испытывают, при необходимости устраняют дефекты и после окраски направляют на общую линию сборки автомобиля.

Одновременно осуществляют ремонт кузова, который также поступает на общую линию сборки.

Автомобиль, собранный из агрегатов, узлов и деталей, подвергают испытанию, устраняют обнаруженные дефекты, после чего предъявляют работнику ОТК. Годное и принятое транспортное средство направляют на склад готовой продукции.

Рассмотренная общая схема ремонта основана на обезличенном методе в соответствии с техническими условиями капитального ремонта. Процесс, при котором происходит как бы вторичное изготовление изделия из восстановленных и новых деталей, осуществляется непрерывно. Рассмотрим его более подробно на примере авторемонтного предприятия.

return_links(); ?>