| Главная |

| Поиск по сайту |

| Полезные ссылки |

| Главная |

| Поиск по сайту |

| Полезные ссылки |

<<Предыдущая страница Оглавление книги Следующая страница>>

2. Рекомендуемые посадки в сопряженных деталях пресс-форм

Посадку, характеризующую соединение деталей пресс-форм, определяют, руководствуясь назначением данного соединения и условиями его работы.

Матрица и пуансон должны соединяться между собой с зазором, обеспечивающим их взаимное перемещение без задиров и заеданий, но не допускающим свободное вытекание прессуемой пластмассы. Увеличенный зазор не позволит получить изделие необходимой плотности. Для выхода излишков прессматериала при прессовании на боковой поверхности пуансонов в пресс-формах прямого прессования предусматривают специальные пазы или лыски глубиной от 0,15 до 0,3 мм. Зазор в соединении пуансона и матрицы зависит и от размеров поперечного сечения этих деталей и обычно соответствует величине зазора ходовой посадки 3-го класса точности.

Для стационарных пресс-форм, где взаимная установка пуансона и матрицы не нарушается в процессе работы, выбирают более точное их сопряжение с меньшими зазорами, например А/Х или А3/Х.

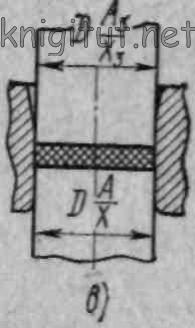

Для пуансона и матрицы в Пресс-форме закрытого типа применяют соединение по ходовой посадке 3-го класса точности. Встречный пуансон, работающий как выталкиватель и не выходящий при этом из соединения с матрицей, изготовляют точнее, обеспечивая ходовую посадку 2-го класса.

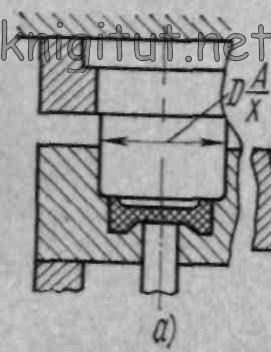

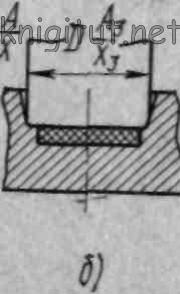

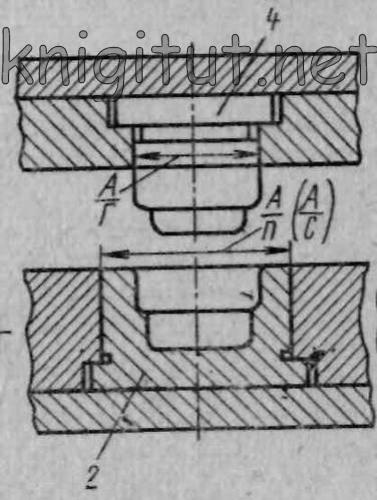

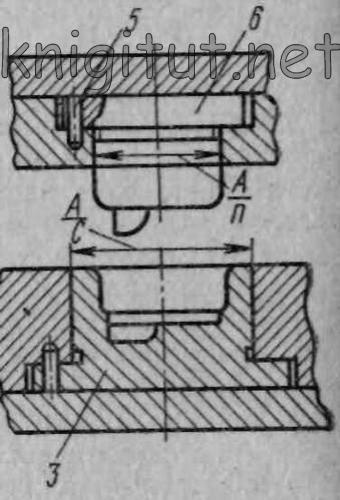

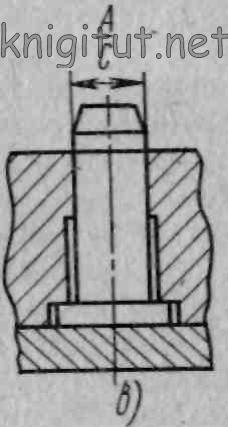

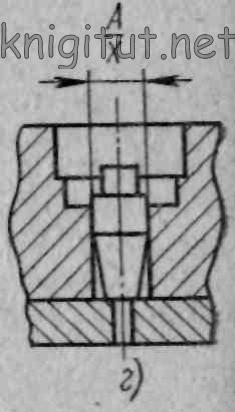

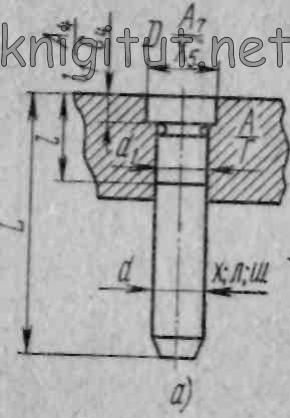

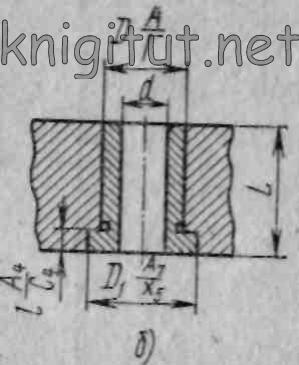

Рис. 41. Рекомендуемые посадки в соединении пуансона и матрицы для пресс-форм: а — стационарной, б — съемной, в — закрытого типа

На рис. 41 показаны варианты конструкций загрузочных камер и рекомендуемые посадки в сопряжении пуансона и матрицы.

В

пуансонодержателях и обоймах пуансоны и матрицы устанавливают по

неподвижной или переходной посадке.

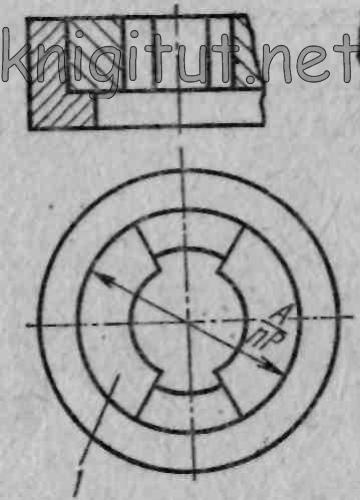

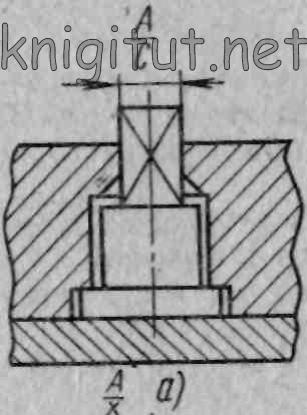

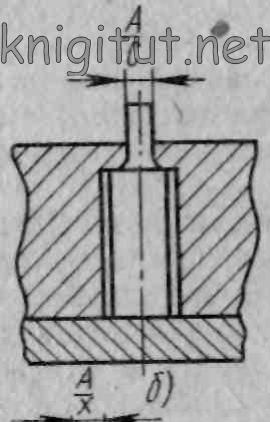

Рис. 42. Примеры закрепления пуансонов и матриц

Варианты сопряжения пуансонов и матриц в местах их закрепления показаны на рис. 42.

Матрицу 1, выполненную для упрощения изготовления из нескольких частей с последующим их неразборным соединением, запрессовывают в обойму по прессовой посадке 2-го класса точности.

При изготовлении пресс-форм необходимо избегать необоснованного назначения посадок, предусматривающих значительные натяги, так как большинство неподвижных соединений подвергается разборке при замене или ремонте оформляющих деталей пресс-форм. Для установки вставных оформляющих гнезд 2 и 3 в обойму многогнездной пресс-формы используют плотную или скользящую посадку 2-го класса точности. Такое соединение не вызывает сложности при сборке и разборке, а малая величина возможного зазора не влияет на работоспособность пресс-формы.

Пуансоны необходимо закреплять более плотно, чем вставные матрицы, так как в процессе работы место заделки выступающего пуансона испытывает значительно большие нагрузки.

Для пуансонов 4, не требующих фиксации от проворота, применяют глухую посадку А/Г. В случае, если пуансон 6 имеет форму тела вращения и требует определенной ориентации относительно матрицы, для упрощения сборки применяют плотную посадку А/П с фиксацией от проворачивания штифтом 5 или шпонкой.

Отдельные элементы матриц или пуансонов, оформляющие углубления или отверстия в изделии, выполняют в виде знаков или вставок. Применение вставок и знаков упрощает изготовление пресс-формы, а при поломке позволяет ограничиться их заменой, сохранив неприкосновенной сложную дорогостоящую матрицу или пуансон.

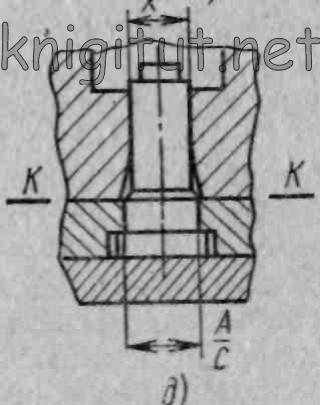

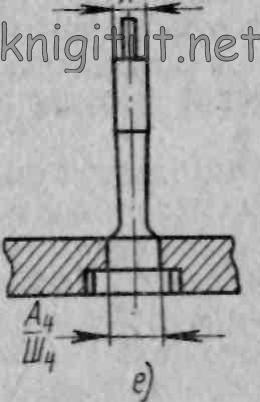

Рис. 43. Установка и закрепление оформляющих знаков

Оформляющие знаки и вставки устанавливают по скользящей посадке, что упрощает их смену при ремонте пресс-форм. Отверстие в матрице для установки фасонного знака (с целью упрощения изготовления) делают соответствующим знаку формы лишь на небольшой высоте (рис. 43, а).

С этой же целью увеличивают диаметр нерабочей части у знаков, оформляющих отверстия диаметром до 5 мм (рис. 43,б), и сокращают размер посадочной поверхности в отверстиях для установки более крупных знаков (рис. 43, в).

На рис. 43, г, д показаны подвижные знаки, один из которых одновременно служит выталкивателем изделия, а второй при разборке съемной пресс-формы по плоскости разъема К-К выходит из матрицы вниз. Подвижное соединение знаков с матрицей выполнено по ходовой посадке 2-го класса точности А/Х. Оформляющие знаки - выталкиватели стационарных пресс-форм (рис. 43, е) направляются по отверстиям в матрице и не выходят из направления в процессе работы. Здесь рекомендуется «плавающая» установка знака в плитах системы выталкивания по широкоходовой посадке 4-го класса точности A4/Ш4, позволяющая компенсировать неточность изготовления пресс-формы и избежать перекосов, заеданий и поломок знаков при подъеме системы выталкивания.

Направляющие колонки и втулки обеспечивают точное направление верхней части пресс-формы относительно нижней при смыкании и их взаимную фиксацию. Конструкция, размеры и характер соединения между собой направляющих колонок и втулок, а также выбор посадки при закреплении их в деталях пресс-форм стандартизованы.

В табл. 122 и 123 приведены размеры для ряда часто применяемых направляющих колонок и втулок (ГОСТ 17385-72 и ГОСТ 17387-72). Обозначение размеров и примеры установки показаны на рис. 44.

Рис. 44. Установка направляющих колонок (а) и втулок (б) пресс-форм

122. Основные размеры направляющих колонок пресс-форм, мм

| Обозначение по ГОСТ 17385-72 | L | l | Обозначение по ГОСТ 17385-72 | L | l |

| 1030-1855 | 25 | 12 |

1030-1859 | 36 |

12 |

| 1030-1856 | 28 | 1030-1860 | 16 | ||

| 1030-1857 | 32 | 16 |

1030-1861 | 40 |

12 |

| 1030-1858 | 1030-1862 | 16 | |||

| 1030-1863 | 45 | 12 | 1030-1878 | 36 | 16 |

| 1030-1864 | 16 | 1030-1879 | 40 |

12 | |

| 1030-1865 | 50 |

12 | 1030-1880 | 16 | |

| 1030-1866 | 16 | 1030-1881 | 45 |

12 | |

| 1030-1867 | 56 | 12 | 1030-1882 | 16 | |

| 1030-1868 | 16 | 1030-1883 | 50 |

12 | |

| 1030-1869 | 63 | 12 | 1030-1884 | 16 | |

| 1030-1870 | 16 | 1030-1885 | 56 |

12 | |

| 1030-1871 | 12 | 1030-1886 | 16 | ||

| 1030-1872 | 71 | 16 | 1030-1887 | 63 |

12 |

| 1030-1873 | 25 | 12 | 1030-1888 | 16 | |

| 1030-1874 | 28 | 1030-1889 | 71 |

12 |

|

| 1030-1875 | 32 |

1030-1890 | |||

| 1030-1876 | 16 | 1030-1891 | 80 | 16 | |

| 1030-1877 | 36 | 12 | 1030-1892 | 90 |

Примечание. Для направляющих колонок 1030-1855÷1030—1872 d и d1 равны 8 мм; для остальных колонок d и d1 равны 10 мм.

123. Основные размеры направляющих втулок пресс-форм, мм

| Обозначение по ГОСТ 17387-72 | d (предельное отклонение по А) |

D (предельное отклонение по Г) |

D1 (предельное отклонение по Х5) |

L | l (предельное отклонение по С4) |

| 1032-1351 | 8 | 14 | 18 | 16 |

4,0 |

| 1032-1352 | 10 | 16 | 20 | ||

| 1032-1353 | 20 | ||||

| 1032-1354 | 12 | 18 | 22 | 16 | |

| 1032-1355 | 20 | ||||

| 1032-1356 | 25 | ||||

| 1032-1357 | 16 | 22 | 28 | 20 | |

| 1032-1358 | 25 | ||||

| 1032-1359 | 32 | ||||

| 1032-1360 | 20 | 28 | 32 | 25 | 6,3 |

| 1032-1361 | 32 | ||||

| 1032-1362 | 40 | ||||

| 1032-1363 | 25 |

36 |

40 | 32 | |

| 1032-1364 | 40 | ||||

| 1032-1365 | 50 | ||||

| 1032-1366 | 32 |

40 | 45 | 40 | 10,0 |

| 1032-1367 | 50 | ||||

| 1032-1368 | 60 |

return_links(); ?>