| Главная |

| Поиск по сайту |

| Полезные ссылки |

| Главная |

| Поиск по сайту |

| Полезные ссылки |

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 54. Ремонт кузовов автомобилей

Кузов за время эксплуатации подвергается воздействию атмосферных и дорожных условий, вызывающих значительную коррозию, которая является основной причиной его разрушения. Особенно быстро корродируют и разрушаются детали кузова, поверхности которых обращены к дороге, внутренние полости, места разъемных (болтовых) и неразъемных (сварных) соединений.

Наибольшему износу, механическим повреждениям и коррозионному разрушению металла подвержены: панели пола кузова по его периметру, имеющие коробчатое сечение и образующие закрытые объемы; пол кузова, особенно передняя его часть и задняя панель кузова, расположенные за колесами, а также в местах установки педалей; арки (ниши) задних колес; внутренние передние и центральные стойки в местах крепления петель дверей; облицовочные центральные стойки; боковые поверхности багажника, боковые панели кузова в местах крепления крышки багажника.

После снятия монтажного наконечника установить на шток буфер 11, ограничительную тарелку 10, пружину 27, тарелку 9 перепускного клапана, поршень 31 с кольцом 8, дроссельный диск 29, диск 30 клапана отдачи, тарелку 6 клапана отдачи, пружину 5.

Затянув до отказа гайку 4 (момент 10...15 Н * м) и убедившись в наличии свободного хода тарелки 9 перепускного клапана, напрессовать цилиндр на направляющую 25.

Процесс изготовления крупных деталей кузова сложной конфигурации состоит в выдавливании их с помощью матриц с профилем, соответствующим заменяемым деталям. Заготовленный стальной лист устанавливают на стенде — матрице и прижимают эксцентриковыми замковыми прижимами. Этот прижим обеспечивает прочное удерживание заготовки во время ударов молотка, придающих матрице соответствующую форму детали.

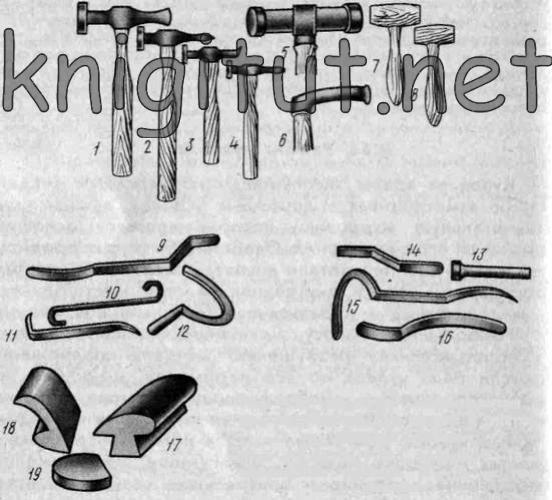

Рис. 159. Комплект инструментов и приспособлений для правки и рихтовки панелей кузовов, 1—6 — молотки, 7,8 — косынки, 9—16 — специальные оправки, 17—19 — поддержки

Для правки и рихтовки панелей кузова применяют комплект инструментов и приспособлений модели 2146-1 (рис. 159), выпускаемый трестом «Росавтоспец-оборудование». Кроме ручных инструментов в комплект входит гидравлический цилиндр с насосом, предназначенный для предварительной правки поврежденных мест. К гидравлическому цилиндру прилагаются различные приспособления в виде стальных и резиновых наконечников, выдавливателей, упоров и поддержек.

Вмятины, не имеющие перегибов и вытяжки материала, устраняют выколоткой специальными деревянными или резиновыми молотками. Глубокие вмятины без острых загибов и складок начинают править с середины, постепенно перенося удары к краю. Вмятины с острыми загибами начинают править с острого загиба, пологие вмятины — с края поврежденного места панели, постепенно перенося удары к середине. Вмятины от ударов правят с местным подогревом линии перегиба и окружающей ее зоны на 40...60 мм.

Окончательную правку проводят с помощью поддержек, которые устанавливают с внутренней стороны детали кузова. Одновременно правильным молотком по лицевой поверхности панели наносят частые удары так, чтобы они попадали на поддержку и переносились с одной точки поверхности на другую, осаживая бугорки и растягивая сильными ударами мелкие вмятины.

Для зачистки сварных швов применяют шлифовальный круг и пневматические или электрические шлифовальные машины.

Перекосы и прогибы устраняют, используя механические и гидравлические растяжки с комплектом съемных оправок, резиновых и деревянных подкладок. Форма оправок должна соответствовать выправляемой поверхности. Контроль перекосов и прогиба проемов ветрового стекла и дверных стоек производят с помощью поверочных стальных шаблонов.

Для выравнивания поверхностей от вмятин и неровностей, вызванных приваркой дополнительных ремонтных деталей, накладок и вставок, применяют установку УПН-7-65 для газопламенного напыления полимерных порошков. В качестве порошка используют термостойкую пластмассу ТПФ-37, которой заполняют все вмятины до получения ровной поверхности.

Перед нанесением покрытия поверхности зачищают от ржавчины кругом или фибровым диском с зерном № 16—24. Зачищенные поверхности обезжиривают бензином или уайт-спиритом, обдувают сжатым воздухом. Затем подогревают до 157...177°С, не допуская перегрева и появления на металле цветов побежалости. На нагретую поверхность наносят порошок в один или несколько слоев. Каждый нанесенный слой уплотняют цилиндрическими или фасонными гладилками. Выровненную поверхность после затвердения наплавленного слоя обрабатывают шлифовальным кругом или фибровым шлифовальным диском с зерном № 56 до полного восстановления контура детали, Таким же способом выравнивают поверхности дверей, крыльев и капотов.

Для устранения небольших неровностей на наружных поверхностях, мелких вмятин и царапин применяют наплавку оловянисто-свинцовыми припоями (ПОС-18 или ПОС-30) и эпоксидные мастики.

Сборка кузова перед окраской. Поверхности деталей, не доступные для окраски на собранном кузове, следует окрасить перед сборкой. При сборке все трущиеся части и пружины замка двери смазывают в соответствии с картой смазки на данный автомобиль.

Тяги приводов переднего и заднего замков капотов перед установкой смазывают графитной смазкой. Оболочку троса продувают сжатым воздухом.

При монтаже нового или отремонтированного капота надо выдержать равномерные зазоры 3...6 мм между сопрягаемыми кромками капота, крыльев, облицовки радиатора и нижней панелью передка.

При сборке необходимо обеспечить совпадение поясных линий крыльев, дверей и панелей боковин. Не допускается выступание передней кромки двери на участке от поясной линии до низа.

Неравномерность зазоров по периметру любой из деталей должна быть не более 2 мм.

Окраска кузова. Кузов, как и все агрегаты автомобиля, необходимо окрасить до его сборки.

Поверхности металлических деталей, узлов и агрегатов, подлежащие окраске, следует очистить от ржавчины, сварочных брызг, минеральных и органических солей, жировых, масляных и других загрязнений, просушить и удалить пыль.

Кузов перед окраской покрывают слоем грунта: после грунтования допускается шпаклевание отдельных незначительных вмятин и забоин, а также следов сварки и рихтовки. Для защиты от коррозии внутренние поверхности панели крыши, наружной панели двери, боковин, капотов, крыла, наружная поверхность брызговиков, обе поверхности пола и приваренные к ним детали следует покрыть антикоррозионными и противошумными мастиками по грунту. Толщина покрытия мастикой должна быть не менее 1,0 мм в сухом виде.

Наружные поверхности кузова и дверей окрашивают в два слоя по грунту, внутренние поверхности кузова, не закрываемые обивкой, — в один слой. Пленка лакокрасочного покрытия должна быть сплошной, ровной,

без морщин, натеков, пузырей и сколов на краях деталей. Цвет и номер эмали, которой окрашен отремонтированный автомобиль, должны быть указаны на этикетке, приклеиваемой к внутренней стороне крышки багажника. Лакокрасочное покрытие должно быть прочным в течение года (не менее), не должно терять своих защитно-декоративных свойств и не отслаиваться.

return_links(); ?>