| Главная |

| Поиск по сайту |

| Полезные ссылки |

| Главная |

| Поиск по сайту |

| Полезные ссылки |

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 52. Ремонт механизмов ходовой части автомобиля

Ремонт механизмов ходовой части сводится к ремонту передней и задней подвесок и амортизаторов.

Ремонт передней подвески. Проверку пригодности передней подвески для дальнейшей эксплуатации можно проводить непосредственно на автомобиле или на стенде, предварительно сняв подвеску. На снятой подвеске проверяются осадка пружин, работоспособность амортизаторов, наличие люфтов в шарнирах и подшипниках ступиц передних колес, достаточность запасов параметров регулировки установки колес, а также состояние поперечины и рычагов.

Осадку пружин проверяют на автомобиле при полной нагрузке в салоне. При этом на автомобиле ГАЗ-3102 пружины подлежат замене, если зазор от пола до поперечины стал меньше 150 мм. Для автомобиля «Москвич-2140» таким контрольным размером является зазор между буфером сжатия 18 (см. рис. 74) и его опорной площадкой (не менее 20 мм), в противном случае пружины необходимо заменить. Если одна сторона автомобиля «осела», надо определить, что является причиной этого, так как на крен передней части кузова влияет проседание упругого элемента задней подвески (рессоры или пружины). Для устранения этого надо установить автомобиль на горизонтальную площадку и замерить разность высот одноименных точек, расположенных по центру фар на левой и правой сторонах. Замер производить после раскачивания передней части кузова на пружинах подвески. Затем под середину передней поперечины установить призму (на «Москвиче-2140» с фиксацией по двум отверстиям) и, приподняв автомобиль до отрыва передних колес, повторить замер. Если разность сохранится, значит, «просел» упругий элемент задней подвески на стороне меньшей высоты. Если же при начальном замере был крен, а затем автомобиль выровнялся, — «просела» пружина передней подвески.

Чтобы снять пружину передней подвески, применяют стяжное приспособление для сжатия пружины. Предназначенные для установки в подвеску пружины должны быть одной размерной группы (маркируются количеством рисок или буквенным обозначением А или Б).

Для проверки отсутствия деформаций верхние и нижние рычаги устанавливают на контрольное приспособление.

При неаккуратной эксплуатации автомобиля на нижних рычагах в зоне крепления шарового шарнира могут возникать усталостные трещины. Если трещина не доходит до отверстия под шаровой шарнир или под болт его крепления, то такие рычаги можно отремонтировать заваркой.

Перед заваркой необходимо выявить границы распространения трещин и на концах трещин просверлить отверстия 0 2...3 мм, чтобы предупредить их дальнейшее распространение в процессе заварки. Место вокруг трещины на расстоянии 15 мм следует зачистить до чистого металла с обеих сторон. Прямые трещины можно разделать ножовкой по металлу до просверленных отверстий с получением зазора 1,5...2 мм, а разветвленные и криволинейные трещины следует разделывать зубилом или наждачным камнем (У-образная разделка) на глубину 0,7 толщины листа по всей длине трещины с одной стороны.

Заварку выполняют с двух сторон при силе тока 60...80 А, начиная со стороны разделки от края рычага и заканчивая засверловкой на 5...6 мм. Затем следует перевернуть рычаг и заварить трещину с другой стороны, предварительно очистив корень шва от шлака. При необходимости можно подварить начало шва на кромке рычага.

При обнаружении небольшой деформации рычаг правят; если деформация большая, рычаг в сборе заменяют.

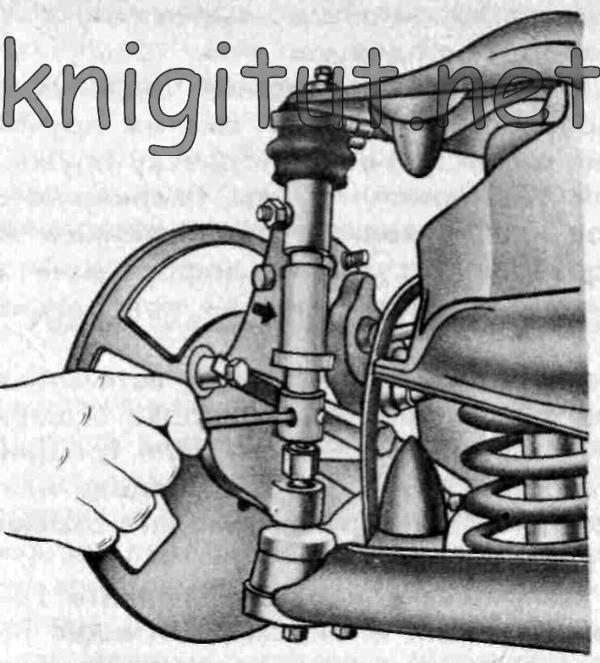

Шаровая опора и шаровой шарнир требуют ремонта при повреждениях чехла, большом износе сферических поверхностей, а также если прослушивается стук при работе подвески во время переезда препятствия на дороге. Съем шарниров осуществляют с использованием приспособления для выпрессовки конуса пальца шаровой опоры (рис. 156).

Рис. 156. Выпрессовка пальца шаровой опоры

При ремонте шарнира и опоры все изношенные детали, как правило, заменяют новыми.

Определить степень деформации поперечины можно при регулировке углов развала колес: при деформации поперечины регулировка невозможна, так как после удаления всех регулировочных прокладок угол развала не восстанавливается.

Ремонт поперечины подвески весьма сложен, требует специального оборудования, поэтому в случае повреждения поперечину желательно заменить новой. Исключением может быть заварка небольших трещин на опоре и на кронштейнах поперечины. Места вокруг трещин надо тщательно зачистить, наложить усилители из листового металла толщиной 2...2,5 мм и приварить их сплошным швом. Допускается заварка небольших трещин без наложения усилителей.

Ремонт задней подвески. Рессоры задней подвески могут иметь следующие дефекты: поломку листов, потерю упругости, срезание центрового болта, износ пальцев и втулок в ушках рессоры. Для устранения этих дефектов снятую рессору разбирают, листы промывают в щелочном растворе и подвергают контролю и сортировке. Сломанные листы и листы с трещинами заменяют новыми.

Прогиб рессоры устанавливается шаблонами. Перед сборкой листы рессоры смазывают графитовой смазкой или смесью из 30% универсальной консистентной смазки УС, 30% графита и 40% трансформаторного масла.

Ремонт амортизаторов. Для разборки и ремонта амортизатор необходимо закрепить в тисках за нижнюю проушину и вытянуть полностью шток вместе с кожухом.

Порядок разборки и сборки следующий. Специальным ключом отвернуть гайку 17 (см. рис. 78), вынуть из резервуара 13 рабочий цилиндр 12 со штоком в сборе. Слегка ударить по направляющей 25 штока и вынуть ее из цилиндра, таким же способом вынуть из цилиндра клапан сжатия 36.

Зажав в тисках шток или верхнюю проушину, отвернуть гайку 4 и разобрать амортизатор.

Промыть бензином или керосином все его детали и внимательно проверить их: диски клапанов отдачи и перепускных клапанов не должны быть деформированы; рабочие поверхности поршня, поршневого кольца и клапана сжатия должны быть гладкими для обеспечения, герметичности; пружины клапанов отдачи и сжатия должны быть целыми и достаточно упругими; сальник и направляющая втулка штока не должны быть значительно изношенными или поврежденными (рекомендуется всегда заменять их новыми).

Заменив все поврежденные детали, можно приступить к сборке амортизатора. Для этого надо зажать в тисках верхний конец штока или верхнюю проушину амортизатора и надеть на противоположный конец монтажный наконечник, облегчающий последующие операции сборки амортизатора. Надеть на шток 18 гайку 17 резервуара, грязезащитное кольцо 20, прокладку 21, обойму 22, уплотнительное кольцо 24 резервуара, направляющую 25 штока с трубкой 26 для выхода воздуха и сальником 23.

После снятия монтажного наконечника установить на шток буфер 11, ограничительную тарелку 10, пружину 27, тарелку 9 перепускного клапана, поршень 31 с кольцом 8, дроссельный диск 29, диск 30 клапана отдачи, тарелку 6 клапана отдачи, пружину 5.

Затянув до отказа гайку 4 (момент 10...15 Н * м) и убедившись в наличии свободного хода тарелки 9 перепускного клапана, напрессовать цилиндр на направляющую 25.

Отмерить мензуркой точное количество жидкости для гидравлических амортизаторов. Залить жидкость в цилиндр 12, придерживая буфер 11 в соприкосновении с направляющей 25 штока. Часть отмеренной жидкости не помещается в цилиндре и заливается в резервуар. Уровень жидкости должен быть на 1 см ниже торца цилиндра.

Перебрать клапан сжатия на верстаке, для чего следует насадить корпус клапана сжатия с восемью отверстиями Ø 2 мм на штыри оправки, зажатой в тисках, отвернуть гайку 32 клапана, а затем последовательно снять детали впускного клапана со спиральной пружиной 34 и вынуть стержень и пружину 1 клапана сжатия.

Сборку клапана сжатия надо проводить в обратном порядке. Гайку сжатия при сборке затягивать моментом 10—15 Н * м. После сборки убедиться в наличии свободного хода тарелки 9 перепускного клапана.

Снять рабочий цилиндр со штоком с тисков, зажать в них резервуар 13 и влить в него остаток жидкости, вставить в резервуар цилиндр 12, вытянуть шток до конца и затянуть до отказа гайку 17 резервуара, пользуясь специальным ключом (момент затяжки 70...90 Н * м).

return_links(); ?>