| Главная |

| Поиск по сайту |

| Полезные ссылки |

| Главная |

| Поиск по сайту |

| Полезные ссылки |

<<Предыдущая страница Оглавление книги Следующая страница>>

Порядок сборки редуктора заднего моста автомобиля «Москвич-2140». Сборка редуктора.

В качестве примера рассмотрим параметры и порядок сборки редуктора заднего моста автомобиля «Москвич-2140».

Основные параметры. Монтажный размер С — расстояние от торца ведущей шестерни до оси дифференциала — теоретически равен 53,4 мм. Однако при подборе пары на контрольном станке для обеспечения правильного контакта на зубьях и получения при этом бесшумной работы редуктора ведомую и ведущую шестерни передвигают вдоль их осей. Таким образом нарушается теоретический монтажный размер и вносится его первая поправка (отклонение).

Кроме того, высота головки ведущей шестерни бывает различной (в пределах допуска), и поэтому после замера ее номинальной высоты вносится вторая поправка. Сумма этих двух поправок записывается электрографом на торцах ведущей и ведомой шестерен как общая поправка к теоретическому монтажному размеру С.

Если у числа поправки стоит знак «+», то ее нужно вычесть из размера 53,4 мм, если знак «—», то прибавить. Полученный результат будет номинальным монтажным размером данной пары. Допустимое отклонение может быть 0,05...0,02 мм.

Боковой зазор между зубьями пары сопрягаемых ведущей и ведомой шестерен необходим из-за температурных изменений, возникающих в процессе работы узла, для правильного расположения пятна контакта зубьев и вследствие возникновения погрешностей геометрических параметров при обработке зубьев шестерен. Для шестерен главной передачи боковой зазор, замеренный по нормали к профилю зуба ведомой шестерни, должен быть 0,08...0,17 мм. Однако для каждой отдельно взятой пары шестерен разница между величинами наибольшего и наименьшего зазоров не должна превышать 0,08 мм. Разность бокового зазора двух рядом расположенных зубьев должна быть не более 0,04 мм.

Предварительный натяг подшипников ведущей шестерни создается осевой нагрузкой, возникающей при затяжке гайки ведущей шестерни и регулируемой с помощью распорной втулки и регулировочных прокладок, которые устанавливаются между внутренними кольцами переднего и заднего подшипников.

Замеры момента трения производятся после подкрутки ведущей шестерни на 8...10 оборотов, необходимых для освобождения рабочих поверхностей подшипников от смазки и приобретения ими рабочего состояния. Проверить момент трения можно с помощью специального приспособления или динамометрического ключа или рукой, проворачивая фланец, установленный на шлицах ведущей шестерни; при этом должно ощущаться некоторое сопротивление вращению, не вызывающее, однако, излишнего напряжения руки.

Сборка редуктора. Ее надо выполнять в таком порядке:

1. Запрессовать наружные кольца переднего и заднего подшипников в картер редуктора, без регулировочных прокладок, с помощью оправок под прессом или ударами молотка.

2. Напрессовать внутреннее кольцо заднего подшипника на ведущую шестерню с помощью оправки под прессом или ударами молотка.

3. Вставить в картер собранную с внутренним кольцом заднего подшипника ведущую шестерню, надеть внутреннее кольцо переднего подшипника и установить картер на стенде с упором торца ведущей шестерни на подставку с медным или бронзовым наконечником. Надеть маслоотражательную шайбу. Напрессовать фланец крепления карданного вала с помощью оправки и молотка, надеть шайбу и завернуть гайку до упора, выбрав тем самым осевой люфт ведущей шестерни (шестерня должна вращаться при приложении к фланцу небольшого усилия руки).

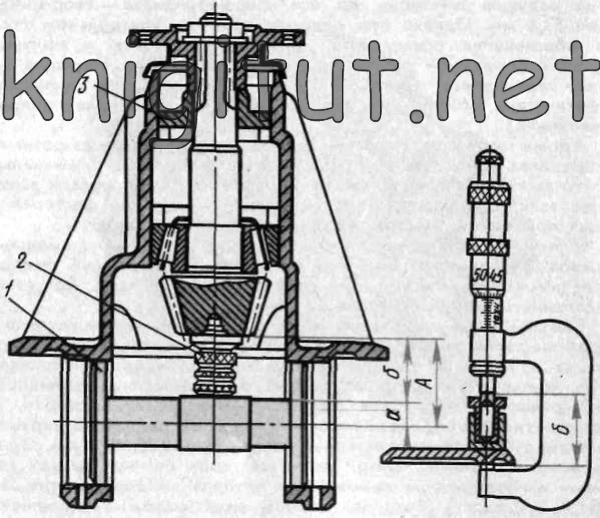

Рис. 154. Определение монтажного размера А в картере редуктора: 1 — контрольная оправка, 2 — микрометрическая стойка, 3 — опорная втулка

4. Установить крышки подшипников дифференциала на место в соответствии с метками, вставив предварительно контрольную оправку 1 (рис. 154). Затянуть болты крышек подшипников дифференциала моментом 68...75 Н * м, затем с помощью микрометрической стойки 2, перемещаемой по торцу ведущей шестерни, замерить расстояние б до оправки. Снять крышки подшипников дифференциалов, вынуть оправку и ведущую шестерню, выпрессовать наружное кольцо заднего подшипника.

Из монтажного размера А, представляющего сумму размеров а и б, вычесть номинальный монтажный размер С. Разность двух размеров А и С будет представлять размер необходимого пакета регулировочных прокладок, который надо установить в картер под наружное кольцо заднего подшипника.

Установив подобранный пакет прокладок в картер, вторично запрессовать наружное кольцо заднего подшипника.

5. Вставить в картер ведущую шестерню вместе с надетой на нее телескопической контрольной втулкой. Установить картер на сборочное приспособление, уперев торец ведущей шестерни в подставку.

6. С помощью оправки легкими ударами молотка, чтобы не сбить контрольную втулку, напрессовать на ведущую шестерню внутреннее кольцо переднего подшипника, надеть маслоотражательную шайбу и напрессовать фланец крепления карданного вала. Надеть шайбу и завернуть гайку, прикладывая такой момент, чтобы после проворачивания ведущей шестерни на 8...10 оборотов момент сопротивления ее вращению (предварительный натяг) находился в пределах 1,5...3,5 Н * м. Вытянуть ведущую шестерню из картера.

7. Снять контрольную телескопическую втулку. Замерить микрометром или индикатором со стойкой разницу в высоте между телескопической и рабочей распорной втулкой подшипников: она составляет размер пакета регулировочных прокладок, которые нужно установить вместе с распорной втулкой на ведущей шестерне между внутренними кольцами переднего и заднего подшипников.

8. Ведущую шестерню с установленными на ней распорной втулкой и пакетом регулировочных прокладок вставить в картер и вновь установить на сборочном приспособлении. Напрессовать внутреннее кольцо переднего подшипника, надеть маслоотражательную шайбу, напрессовать фланец крепления карданного вала.

9. Надеть шайбу и завернуть гайку динамометрическим ключом (момент затяжки 145...160 Н * м). Проверить предварительный натяг подшипников ведущей шестерни и обязательно еще раз монтажный размер. В случае их несоответствия заданным размерам необходимо внести поправки в соответствующие размеры пакетов регулировочных прокладок.

10. После окончательной регулировки предварительного натяга и монтажного размера отвернуть гайку ведущей шестерни и снять фланец. С помощью оправки запрессовать сальник ведущей шестерни до упора. Перед запрессовкой сальник обязательно смазать моторным маслом. Установить фланец, навернуть и окончательно затянуть гайку динамометрическим ключом (момент затяжки 145...160 Н * м), предварительно подложив под нее шайбу.

11. Предельно допустимый осевой люфт ведущей шестерни в процессе эксплуатации автомобиля не должен превышать 0,15 мм, регулировать его можно, уменьшая пакет регулировочных прокладок, установленных между распорной втулкой и внутренним кольцом переднего подшипника. Если подшипники не меняются, их предварительный натяг должен соответствовать моменту трения 0,5 Н * м.

12. Напрессовать ведомую шестерню на коробку собранного дифференциала с помощью деревянного или резинового молотка.

13. Установить подсобранный картер редуктора на стенд или в тиски.

14. Установить дифференциал в гнезда картера и привернуть крышки подшипников. С помощью индикатора, закрепленного в стойке, проверить биение торца ведомой шестерни (допустимое биение 0,08 мм).

15. Затянуть болты крышек подшипников динамометрическим ключом, момент затяжки 68...75 Н * м. Затем, затягивая регулировочные гайки специальным ключом без усилия, отрегулировать положение венца ведомой шестерни таким образом, чтобы боковой зазор между зубьями шестерен был 0,10...0,15 мм.

При проверке бокового зазора главной передачи ножка индикатора должна опираться на зуб ведомой шестерни около наружного торца в направлении, перпендикулярном боковой его поверхности, а ведущая шестерня должна быть при этом заблокирована.

При вращательном покачивании ведомой шестерни в обе стороны зазор по индикатору должен быть 0,10...0,15 мм.

Затянуть регулировочные гайки надо так, чтобы расстояние между двумя крышками разъемных опор, измеренное в верхних точках, увеличилось на 0,10...0,15 мм. Чтобы не менялось положение венца ведомой шестерни, затяжку двух регулировочных гаек следует выполнять с одинаковым перемещением, но в противоположных направлениях.

Боковой зазор должен составлять 0,08...0,17 мм на любом зубе шестерни. Разность бокового зазора двух рядом расположенных зубьев должна быть не более 0,04 мм, наибольшая разность бокового зазора для одной пары шестерни 0,08 мм.

return_links(); ?>