| Главная |

| Поиск по сайту |

| Полезные ссылки |

| Главная |

| Поиск по сайту |

| Полезные ссылки |

<<предыдущая страница Оглавление книги следующая страница>>

Устройство для центрирования линзы в оправе систем с переменным фокусным расстоянием.

В оптических системах с переменным фокусным расстоянием требуется осуществлять перемещение оптических компонентов в осевом направлении. Поскольку для этих оптических компонентов важна высокая точность центрирования, их помещают в соосных оправах, и последние перемещают в трубе, причем для уменьшения трения и достижения плавности хода внутренняя оправа часто снабжается шарикоподшипниковыми направляющими.

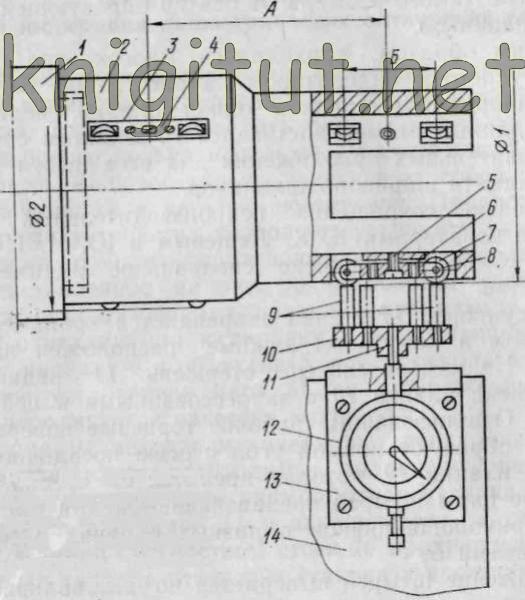

На рис. 89 показана установка узла оптического прибора с переменным фокусным расстоянием на резьбовой оправке токарного станка и устройство центрирования.

В патроне токарного станка установлена резьбовая оправка 1, на которую навинчивается на резьбе общая оправа узла 2, снабженная шестью пазами 3. В эти пазы с небольшим боковым зазором вложены регулируемые в радиальном направлении планки 4, имеющие по краям прорези, в которые вставлены вращающиеся на осях 8 шарикоподшипники 7. Планки крепятся винтами 5, ввинченными в перемычку пазов оправы 2. Точная установка шарикоподшипников по заданным диаметрам производится с помощью пары регулировочных винтов 6, упирающихся в перемычку паза оправы по обе стороны крепежного винта 5.

Рис. 89. Устройство для центрирования линзы в оправе систем с переменным фокусным расстоянием

Пазы 3 расположены в двух сечениях оправы на расстоянии А (по три паза в каждом сечении, смещенных по диаметру относительно друг друга на 120°). Таким образом, общее число шарикоподшипников в рассматриваемом примере равно 12.

До внедрения центрировочного устройства регулировка шарикоподшипников производилась с контролем по индикатору, установленному на суппорте 14 станка. Поворотом винтов 5 и 6 планки смещались и наклонялись, а стержень индикатора последовательно переводился с одного шарикоподшипника на другой до получения требуемого размера от оси до образующей шарикоподшипников.

Таким образом, приходилось многократно перемещать суппорт с индикатором на расстояние Б между осями шарикоподшипников одной планки, вследствие чего заданный размер достигался трудоемким способом последовательных приближений для всех шести планок и двенадцати шарикоподшипников.

С целью сокращения непроизводительных потерь времени новаторами К. К. Лещевым и Ю. Н. Никифоровым было предложено специальное индикаторное устройство.

На суппорте 14 станка закрепляется кронштейн 13, в котором в хомутовом зажиме расположен индикатор 12. На измерительный стержень 11 индикатора установлена планка 10 с запрессованными в ней штырями 9. Отшлифованные рабочие торцевые поверхности штырей образуют прямой угол с осью посадочного отверстия планки 10, которая крепится на стержне винтом. Две пары штырей предназначаются для выставления шарикоподшипников в разных оправах с различными базами Б.

Положение штырей выверяется по устанавливаемому в патроне точно проточенному цилиндру, что обеспечивает строгую параллельность их торцевых поверхностей оси шпинделя станка и точную установку индикатора относительно оси.

Затем производится центрирование шарикоподшипников относительно оси вращения оправы. Затягивая или отпуская винт крепления 5 и регулировочные винты 6, добиваются точного положения обоих шарикоподшипников относительно оси устройства. Если шарикоподшипники одной планки находятся на разных радиусах от оси вращения оправы, то между торцами штырей и образующими наружного кольца шарикоподшипников образуется просвет.

После центрирования трех планок с шарикоподшипниками, расположенными на одном диаметре, например на Ø 1, переходят к центрированию шарикоподшипников, расположенных на окружности Ø 2, производя те же действия.

Устройство позволяет вести центрирование на двух типоразмерах оправ с различными базами Б. Точность центрирования — 0,015...0,02 мм. С внедрением приспособления производительность операции повысилась в несколько раз.

return_links(); ?>